博文

全面质量管理的演进及核心理论

||

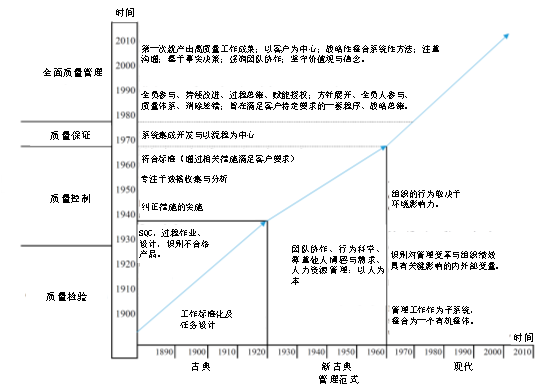

一、全面质量管理的演进阶段

1.质量检验阶段。1910年代,检验流程由员工执行,员工需找出劣质产品,这些产品会被报废、返工,或作为低质量产品销售。福特汽车公司T型车的生产将该流程引入生产线。

2.质量控制阶段。1924年代,随着工业发展,质量管理逐步演进。质量通过监督技能、书面规范、测量和标准化进行控制。休哈特(1924-1931年)提出控制图,将过程变异分为两类:一类由随机原因导致,另一类由可查明原因(或特殊原因)导致。监控过程变异至关重要,因为变异发生的位置正是需要介入干预的位置。

3.质量保证阶段。1960年代,涵盖此前所有阶段的内容(检验和变异控制流程),但为满足客户需求,还纳入了更多方面:全面的质量手册、质量成本的运用、过程控制的完善、质量体系的审核,以及重点从“检测劣质产品” 向“预防劣质产品”的转变。

4.全面质量管理。1980年代,将其核心理念、构成要素及概念融入业务活动的各个方面。这一理念必须通过质量管理方法、工具与技术的应用得以丰富和完善。

二、全面质量管理的理论基础

1.核心价值观与理念。高层管理职责;员工需具备持续改进的战略思维;以客户需求为导向;一次就把工作做好;倡导相互尊重、沟通协作与团队合作;在全面质量管理;核心价值观实施初期,领导者与员工的行为模式需做出转变;与供应商开展合作;关注社会与环境。

2.要素。质量目标、方针与规划;过程控制管理;基于事实的管理;持续测量绩效;全员参与;通过培训预防差错而非事后纠正;质量工具与技术、方法及框架;管理层领导力以及部门间沟通

3.核心要点/主要思想。认可流程与统计质量控制(SQC)的重要性,视其为持续改进的关键;管理流程应被视为一个完整的系统,在该系统中,内外部利益相关者围绕客户的质量需求相互关联;通过业务卓越模式、卓越模型、国际标准化组织(ISO)标准等整体性框架实施;在全面质量管理环境中,员工与领导者承担的重要角色和职责,与传统组织存在差异(作为系统的一部分,每个人都至关重要);全面质量管理环境需通过培训构建;管理层需持续投入,这是必不可少的条件。

全面质量管理与管理范式演进的时间线对比

来源:Dahlgaard-Park, S. M., Reyes, L., & Chen, C. K. (2018). The evolution and convergence of total quality management and management theories. Total Quality Management & Business Excellence, 29(9–10), 1108–1128.

https://blog.sciencenet.cn/blog-37332-1505623.html

上一篇:管理范式——现代管理范式

下一篇:[卓越绩效模式论文]卓越运营模型:局限性、反思与进一步发展