博文

极端制造 | 先进粉末冶金技术制备陶瓷颗粒增强铜基复合材料: 制备工艺、性能和机制  精选

精选

||

作者

闫毅帆、寇淑清、杨宏宇、舒世立、邱丰、姜启川、张来昌

机构

吉林大学

伊迪斯·科文大学

Citation

Yan Y F, Kou S Q, Yang H Y, Shu S L, Qiu F, Jiang Q C, Zhang L C. 2023. Ceramic particles reinforced copper matrix composites manufactured by advanced powder metallurgy: preparation, performance, and mechanisms. Int. J. Extrem. Manuf. 5 032006.

阅读全文

https://doi.org/10.1088/2631-7990/acdb0b

文章导读

铜(Cu)及其合金,由于其卓越的导热、导电性及其良好的耐蚀性和摩擦性能,是现代工业中不可缺少的功能材料。但其低强度、低硬度和高热膨胀率不能满足现代功能材料对轻质和高效功能材料的需求。在此基础上,在铜基体掺入陶瓷颗粒可以有效地提高铜的力学性能、热膨胀行为和高温稳定性,同时保持高的导热和电导率。这大大扩展了铜作为功能材料在热管理部件和导电部件中的应用,包括电子封装材料和散热器、电刷、集成电路引线框架。到目前为止,如何选择合适的陶瓷组分,并充分发挥陶瓷颗粒在铜基体中的强化作用,仍是目前研究的热点问题。近期,吉林大学材料科学与工程学院邱丰教授、伊迪斯·科文大学的张来昌教授等在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《先进粉末冶金技术制备的陶瓷颗粒增强铜基复合材料:制备工艺、性能和机制》的综述,系统介绍了先进的粉末冶金工艺制备方法,包括机械合金化、火花等离子烧结、内氧化法和原位合成(图1)。着重总结了陶瓷颗粒对复合材料的力学性能、导热性和热膨胀行为的影响,相应的模型和影响机制也进行了深入的阐述。然后,对陶瓷颗粒的特性,包括陶瓷颗粒的含量、尺寸、形貌和颗粒与铜基体的界面结合对复合材料综合性能的影响进行了系统的剖析。以期通过对复合材料微观组织更精确的设计和操控,来进一步提高其综合性能,以满足铜基复合材料在广泛应用领域中不断增长的需求。

关键词:

铜基复合材料;先进的粉末冶金工艺;模型预测;颗粒特性;强化机制

亮 点

回顾了先进粉末冶金技术在制造铜基复合材料方面的进展及其优势。

分析了陶瓷颗粒对复合材料机械和热物理性能的影响机制。

发现了颗粒的含量、大小、形态和界面结合直接决定了复合材料的综合性能。

概述了陶瓷颗粒增强铜基复合材料的研究局限和未来前景。

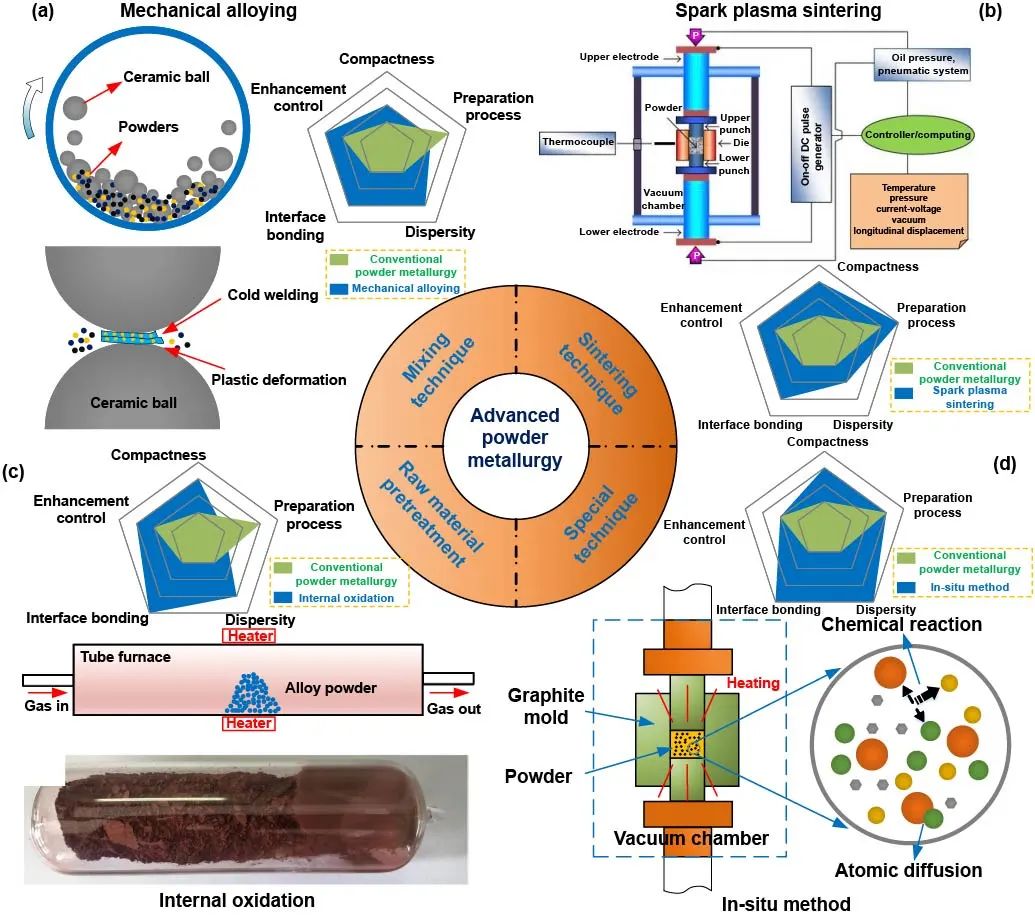

图1 先进粉末冶金的制备工艺和特点。(a) 机械合金化;(b) 火花等离子烧结;(c) 内氧化法;(d) 原位合成。经许可使用。版权所有(2010)Elsevier.

研究背景

铜及其合金是现代工业中不可缺少的功能材料。虽然铜在金属中表现出卓越的导热 (398 W/m·K at 25 ºC) 和导电性能 (5.8×107 S/m at 25 ºC),但其高密度、低强度和低硬度等特点限制了其在轻质高效功能材料领域的应用。近年来,掺入陶瓷颗粒的铜基复合材料被证明具有优异的力学性能和热物理特性,这为铜基复合材料的应用拓宽了可能性。然而,陶瓷颗粒在铜基体中容易聚集,且陶瓷相与铜基体之间的润湿性差,导致界面结合不牢,进而影响复合材料的整体性能。因此,研究者致力于通过控制复合材料的微观结构和制备工艺,进一步提高铜基复合材料的综合性能。其中,粉末冶金工艺因为可以选择各种类型、尺寸和形态的增强颗粒,并且有利于控制陶瓷颗粒的分布,从而充分发挥其强化作用,被广泛用于制备陶瓷增强铜基复合材料。本文回顾了通过先进的粉末技术制备,以及陶瓷颗粒的含量、尺寸和形貌以及颗粒-基体界面对铜基复合材料性能的影响。同时,本文还阐述了铜基复合材料的应用和陶瓷颗粒强化机制,并讨论了陶瓷颗粒增强铜基复合材料的制备工艺和微观结构优化的改进方向和未来发展前景。

最新进展

1. 制备铜基复合材料的先进粉末冶金工艺

粉末冶金工艺是用于制备铜基复合材料的最常用的工艺之一。而常规的粉末冶金在制备过程中容易造成较低的密实度和较差的界面结合,且陶瓷颗粒在铜基体中的分散性也常常不理想。通过优化粉末冶金过程中的混合、烧结、原材料预处理和其他特殊工艺可以有效地提高陶瓷颗粒的强化效果。本文对机械合金化、火花等离子烧结、内氧化和原位合成进行了详细的总结讨论,并对比了更工艺的特点和优劣性。

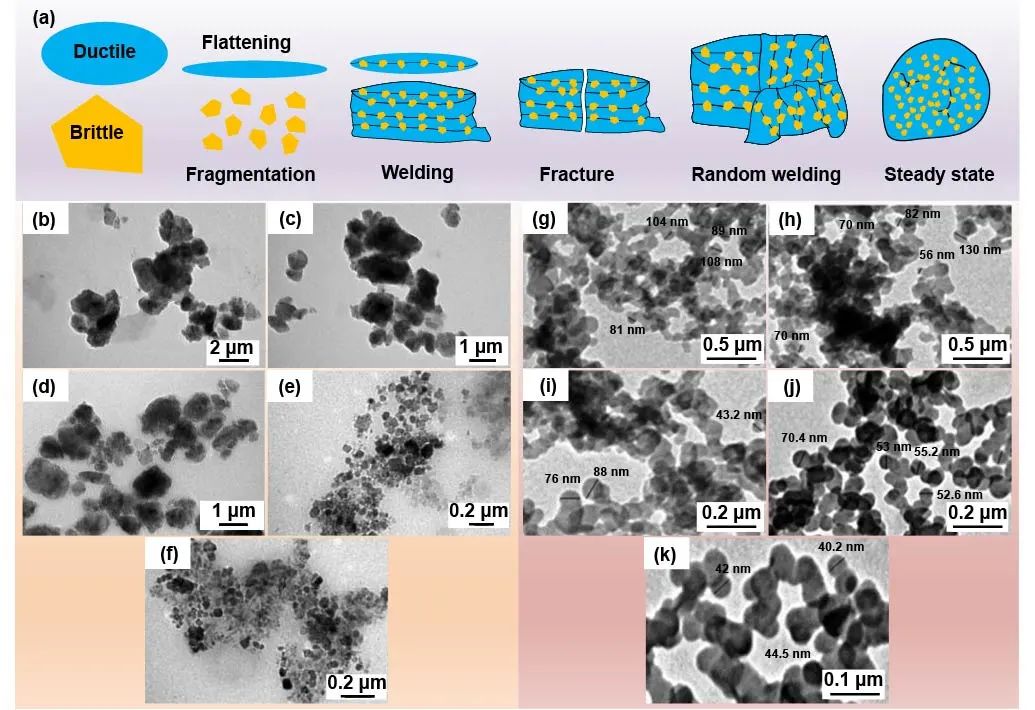

机械合金化作为一种原子合金化技术,利用高能球磨机产生的机械能,使复合粉体在高速旋转的研磨球作用下反复变形、破碎。在制备分散强化的合金和复合材料方面,机械合金化有利于各组分的原子间扩散和界面结合强度的提高,从而获得高强化效果。如图2所示,通过控制球磨时间、含量、球料比、转速等可以操控颗粒的分布、界面结合甚至元素之间的原位反应。

图2 不同混合参数下的机械合金化过程和粉末特性。(a) 延展性和脆性粉末在机械合金化过程中的各个阶段。经许可使用,版权所有(2003) Elsevier. 不同研磨时间后复合材料的透射电子显微镜图像:(b)1小时、(c)5小时、(d)10小时、(e)15小时、(f)20小时。经许可使用,版权所有(2013), Elsevier. 不同陶瓷含量的粉末研磨25小时后的TEM图像:(g) Cu, (h) 3wt.% ZrO2, (i) 6wt.% ZrO2, (j) 9wt.% ZrO2, (k) 12wt.% ZrO2。经许可使用,版权所有(2017) Elsevier.

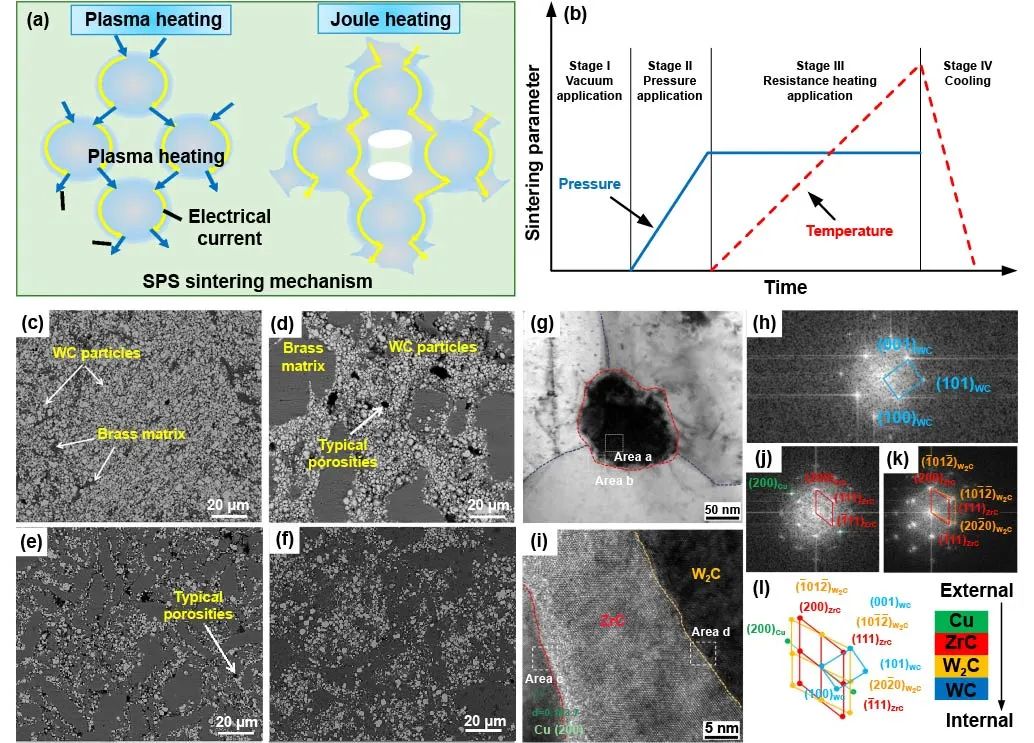

火花等离子体烧结(SPS)是一种相对较新的粉末冶金烧结技术,与传统的热扩散烧结方法相比,可以在较低的烧结温度和较短的烧结时间内制备高性能复合材料。如图3所示,粉末之间的放电效应会瞬间在缝隙中形成高温火花,其高加热速率和塑性变形促进了烧结材料的致密化,从而显著提高了烧结效率并限制了晶粒的生长。与此同时也有助于改善陶瓷颗粒和铜基体的界面结合。

图3 火花等离子体烧结机制和制品的微观组织。(a)SPS机制示意图和(b)SPS过程的各个阶段。烧结样品的微观结构:(c) 30wt.%WC/Cu-SPSed, (d) 30wt.%WC/Cu-无压烧结, (e) 70wt.%WC/Cu-无压烧结, (f) 70wt.%WC/Cu-SPSed。经许可使用,版权所有 (2021) Springer. (g) WC/CuCrZr复合材料中WC颗粒的TEM图像;(h)为(g)中a区域的FFT图像;(i)为(g)中b区的高分辨(HRTEM)图像;(j)为(i)中c区的FFT图像;(k)为(i)中d区的FFT图像;(l) 界面处的核壳颗粒结构。经许可使用,版权所有 (2022) Elsevier.

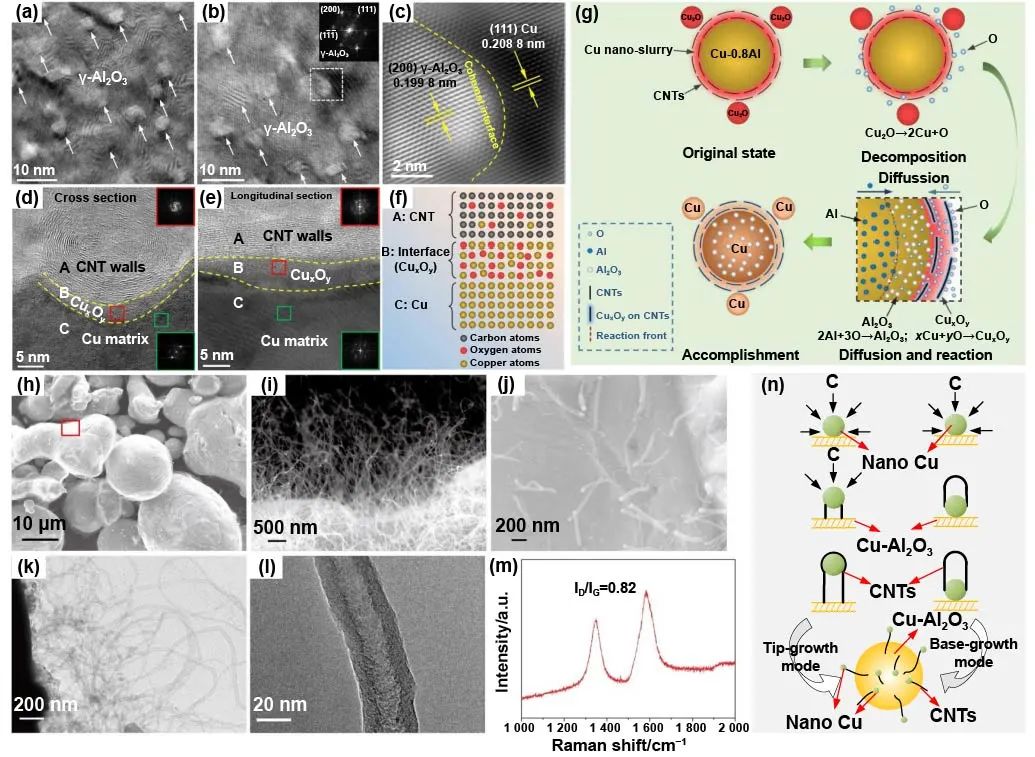

内氧化法由于其自发生成氧化物颗粒的特殊能力,而被广泛应用在原材料的预处理过程中。在内氧化法中,氧气被溶解到合金粉末中并扩散到其组成相中,然后组成相中更多的活性元素与氧气反应,形成均匀分散的氧化物颗粒。如图4所示,此工艺可以制备出纳米级的氧化物颗粒并对其分布进行灵活的操纵,颗粒和铜基体的界面结合也可以得到进一步改善。除此之外,也有助于在复合材料中掺入CNT等高性能碳材料,来进一步改善界面结合从而实现力学性能和传导性的协同优化。

图4 Al2O3-Cu和CNTs-Cu的界面特征的HRTEM图像。(a) Al2O3的分布图像和FFT插图。(b) Al2O3和Cu基体之间的界面特征。(c) Al2O3和Cu基体之间的平面间空间测量。(d) CNT/Cu界面的横断面图像。(e) CNT/Cu界面的纵向剖面图。(f) CNTs/Cu界面的示意图。(g) Cu- Al2O3-CNTs的氧气扩散和原位固体反应示意图。经许可使用,版权所有(2022) Elsevier.(h, i, j)CNTs/ Al2O3/Cu复合粉末的SEM图像;(k, l)CNTs的TEM图像和(m)拉曼光谱;(n) CNTs在Al2O3/Cu粉末上的生长机制示意图。经许可使用,版权所有(2019) Elsevier.

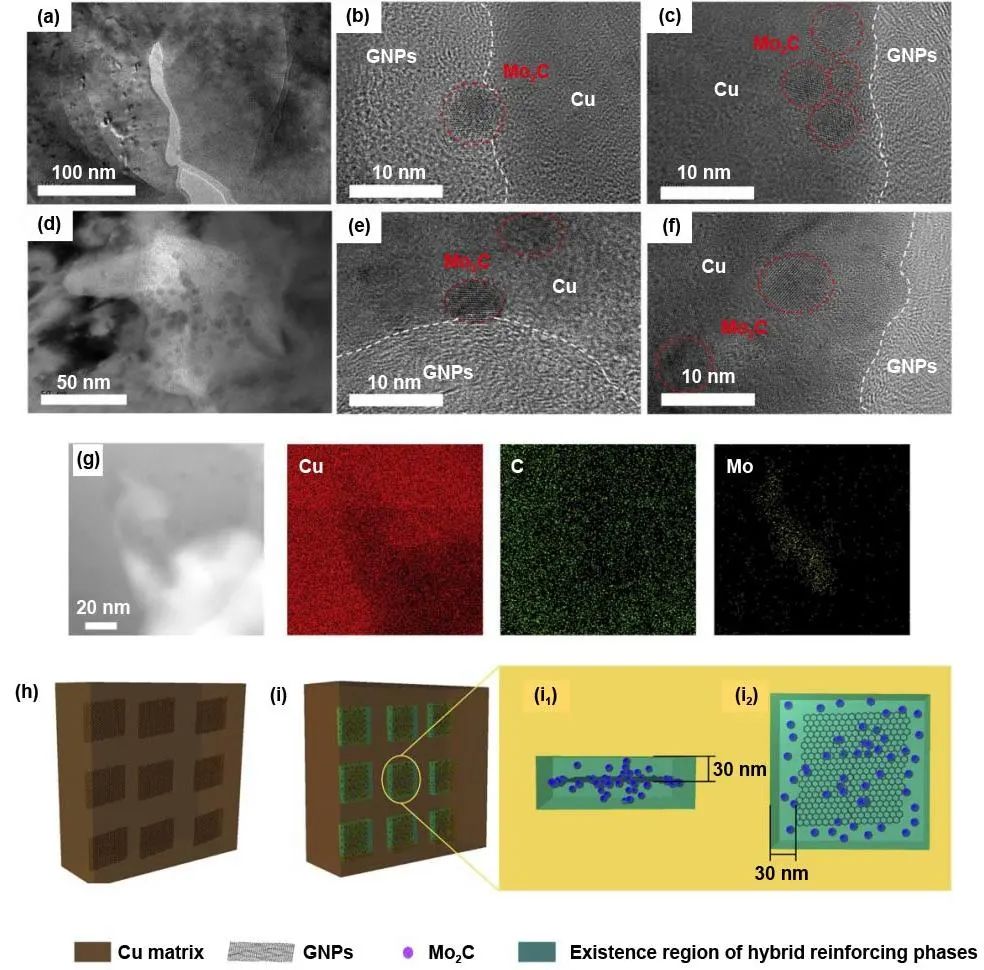

原位合成法是近年来发展起来的一种新的制备技术,用于制造金属基复合材料。在一定条件下进行一系列的热机械处理或化学反应,在基体内部形成一种或多种增强相,以提高复合材料的性能。如图5所示,原位陶瓷颗粒增强的铜基复合材料通常表现出良好的热力学稳定性,生成的原位陶瓷性可实现纳米级颗粒的均匀分布,并与铜基体形成近共格界面。

图5 碳化钼在铜基复合材料中的TEM和HRTEM分布特征。(a), (d) Cu-1.6GNPs-0.11Mo2C的TEM图像; (b), (c), (e), (f) Cu-1.6GNPs-0.11Mo2C的HRTEM图像; (g) Cu-1.6GNPs-0.11Mo2C的STEM和EDS图像。(m) GNPs, (n) GNPs@Mo2C的混合强化相分布示意图。经许可使用,版权所有(2019) Elsevier.

2. 陶瓷特性对铜基复合材料性能的影响

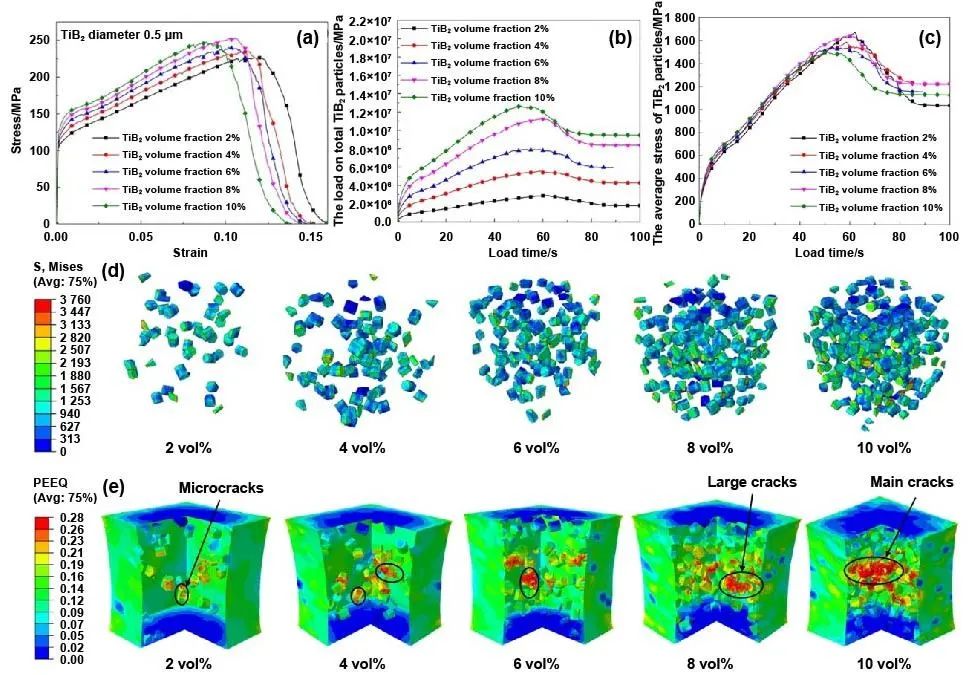

陶瓷颗粒的含量将直接决定铜基复合材料的综合性能和潜在的应用领域,是影响复合材料性能的最关键的因素。随着陶瓷含量的增加,复合材料的强度在一定程度上趋向于增加,但牺牲其延展性。如图6所示,含量较高的陶瓷颗粒可以更有效地承受负荷,增强复合材料的强度。然而,随着陶瓷颗粒含量的增加,陶瓷颗粒之间的间距逐渐减小,这导致铜基体的应力集中更加明显,从而降低了复合材料的延展性。而复合材料的热膨胀系数和传导率都随着陶瓷含量的增加而降低。因此针对不同的制备工艺和应用领域下,需要灵活的选择陶瓷含量来获得所需的复合材料的综合性能。

图6 颗粒含量对复合材料力学性能影响的有限元结果。(a) 不同颗粒含量的TiB2/Cu复合材料的模拟应力-应变曲线。(b)颗粒上的总应力和(c)平均应力。(d)不同颗粒含量的复合材料中颗粒的米塞斯应力和(e)铜基体的等效塑性应变。经许可使用,版权所有(2021) Elsevier.

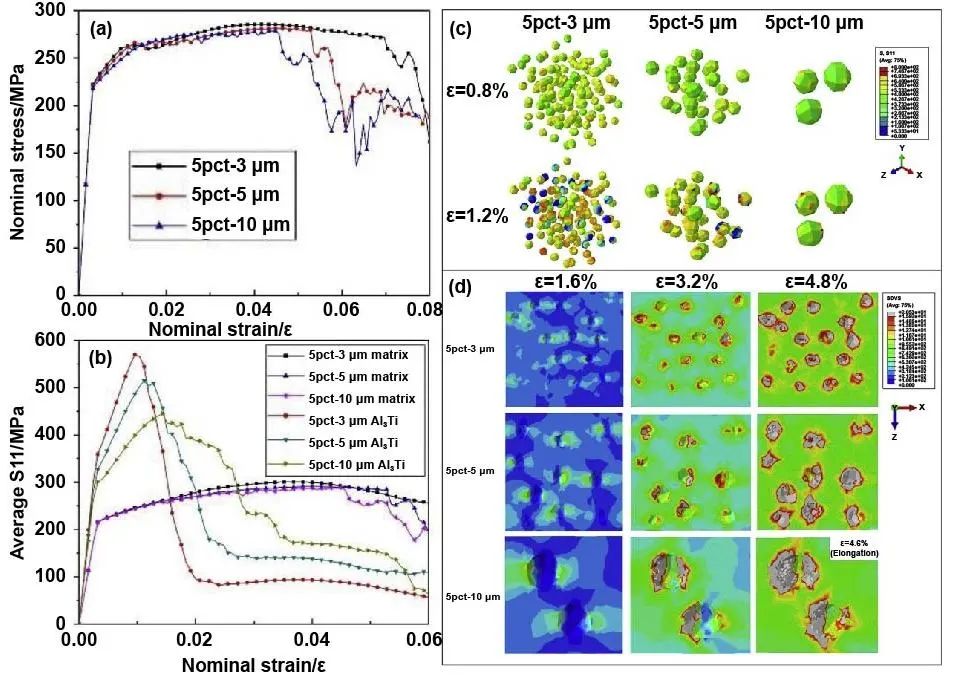

陶瓷颗粒的尺寸优化对于进一步优化金属基体复合材料的综合性能具有重要意义。细小颗粒(纳米级或亚微米级)的引入有助于通过对晶界的钉住效应延迟或阻碍晶粒的生长。如图7所示,尺寸较小的陶瓷颗粒在初始变形时可以承受较高的应力,且会更快地“被强化”。在相同的名义应变下,掺杂小颗粒基体的损伤发展缓慢而均匀,改善了复合材料的延展性。而颗粒尺寸的减小会改变基体的位错密度及残余应力分布,从而减低其热膨胀系数和传导性。

图7 颗粒尺寸对复合材料力学性能影响的有限元结果。(a) 模拟的Al3Ti/A356复合材料地应力-应变曲线。(b) 不同颗粒尺寸下颗粒和基体的平均S11应力。(c) 不同粒径下颗粒上的应力分布 (d) 不同粒径下基体的损伤分布。经许可使用,版权所有(2019) Elsevier.

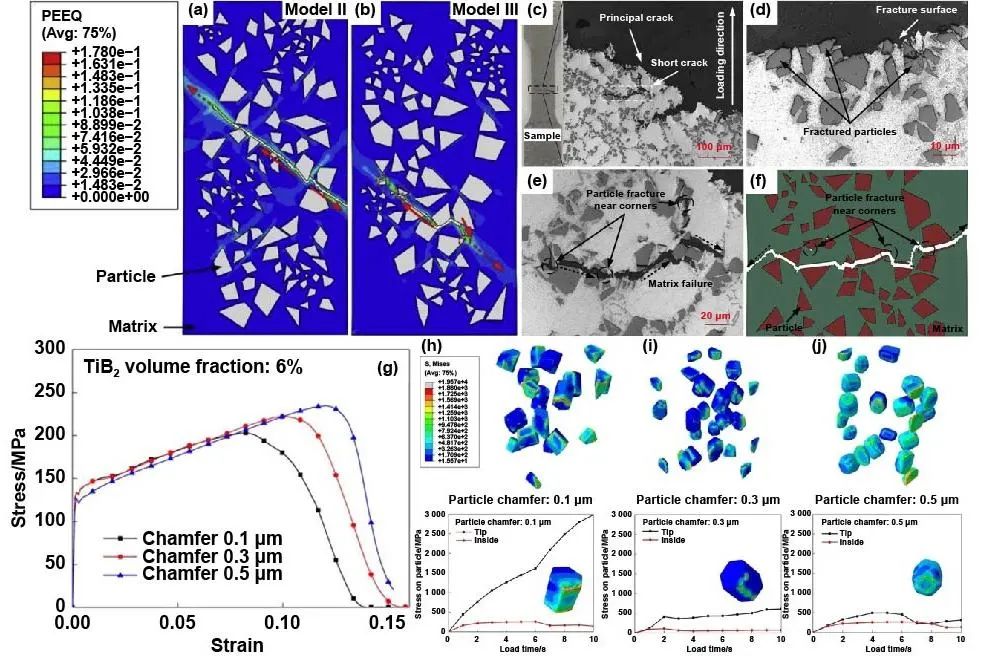

陶瓷颗粒的形貌则会直接影响到周围金属基体的应力分布,然后反映在复合材料的力学性能上。一般来说,复合材料的失效模式会随着颗粒形态的改变而改变。如图8所示,与球形颗粒相比,具有棱角的陶瓷颗粒在钉扎位错方面更为有效,在复合材料中具有更强的初始应变强化效果。而球形颗粒增强的金属基体复合材料比用带棱角的颗粒增强的金属基体复合材料具有更大的延展性。在现阶段,关于陶瓷形貌对金属基复合材料热物理性能和导电性能影响仍需进一步的探索。

图8 颗粒形貌对复合材料力学性能影响的有限元结果。(a, b) SiC/A359复合材料中基体的裂纹扩展。(c, d, e) 真实试样的断裂表面的显微图像。(f) 模拟的裂纹扩展分布。经许可使用,版权所有(2018) Elsevier. (g) 模拟的具有不同颗粒倒角的TiB2/Cu复合材料的应力-应变曲线。(h-j) 颗粒上的Mises应力分布以及不同圆度的颗粒尖端和内部的应力分布。经许可使用,版权所有(2021) Elsevier.

陶瓷颗粒和基体之间的界面是充分发挥颗粒增强作用的桥梁,强有力的界面结合是开发综合性能优良的复合材料的关键。良好的界面结合有助于削弱界面对电子散射的影响,从而提高导热性和导电性。而薄弱的界面则容易引发裂纹,进而导致部件在载荷下失效,造成界面断裂、陶瓷颗粒脱落和界面腐蚀损坏,从而削弱了陶瓷颗粒的强化效果。具有更好的网状结构和更强的界面结合是实现复合材料性能协同增强的重要决定性因素。

未来展望

陶瓷增强铜基复合材料势必会在铜基功能性材料领域发挥越来越重要的作用。如何进一步结合先进的制备工艺及其优势,同时避免各种工艺的劣势,是进一步研究的重点。此外,将先进的MAX相陶瓷材料以及高性能碳纳米管和碳纤维等混合到铜基体复合材料中,也是未来研究的重点。在可预见的未来,对复合材料微观结构(如网络结构和梯度结构)进行更精确的设计和操作,有望进一步提高其综合性能,满足铜基复合材料领域日益增长的需求。

作者介绍

邱丰 教授

吉林大学

邱丰,吉林大学材料科学与工程学院,教授,博导,国家高层次优秀青年人才,吉林大学唐敖庆学者(领军A),江苏省“双创”人才。主要从事纳米介质、高性能结构材料微观组织和性能的协同调控及机制等研究。承担国家自然基金、国家重点研发计划等省部级课题20余项,企业横向课题5项。他在《Composites Part B: Engineering》等材料与冶金领域期刊以第一作者和通讯作者发表SCI检索论文120余篇,SCI他引3000余次,H影响因子36,授权及公开发明专利50余项,已授权发明专利33项,国际发明专利2项,技术转化3项。获吉林省科学技术奖一等奖,长春市创新创业大赛一等奖。国内外学术会议作分会邀请和主题报告12次。担任中国材料研究学会先进凝固科学与技术分会理事,吉林省分析测试技术学会复合材料与合金测试分会副理事长。

张来昌 教授

澳大利亚伊迪斯科文大学

张来昌,澳大利亚伊迪斯科文大学终身教授、先进材料与制备中心主任、机械工程学科负责人、德国“洪堡”学者。张来昌于2005年毕业中国科学院金属研究所并获得博士学位,先后就职于德国达姆斯塔特工业大学和莱布尼茨固体材料研究所、澳大利亚伍伦贡大学大学、西澳大利亚大学和伊迪斯科文大学。张来昌教授长期从事新型材料的制备、结构和性能,尤其是新型钛合金的制备工艺和性能的研究,主要包括金属增材制造、金属生物材料、轻量化材料与结构、高强度材料等。迄今为止,已出版英文专著2本、书籍章节21章,发表在《Progress in Materials Science》《Materials Science Engineering R: Reports》《Advanced Materials》《Advanced Functional Materials》《Applied Catalysis B: Environmental》《Acta Materialia》《Composites B: Engineering》《Corrosion Science》等国际著名学术期刊发表论文330余篇,H指数为76,引用次数超过2万次。其部分研究成果已经在澳大利亚广播电视台(ABC)新闻频道全球直播采访、澳大利亚《访谈》(The Conversation)采访报道、中央电视台(CCTV-4)、新华社和《科技日报》等知名媒体报道。现担任超过10本期刊的编辑或编委,如《International Journal of Extreme Manufacturing》《Advanced Engineering Materials》《Materials Science and Technology》《Acta Metallurgica Sinica (English Letters)》等。

杨宏宇 研究员

吉林大学

杨宏宇,吉林大学材料科学与工程学院研究员,博士生导师。主要从事于纳米介质、高性能结构材料微观组织和性能的协同调控;高强高韧轻质合金高效制备;纳米功能陶瓷及复合材料功能化应用等基础理论研究。作为负责人,承担国家自然基金青年基金一项(2018.01-2020.12) 和省部级项目五项,发表SCI论文总数81篇,其中近5年在 SCI 检索杂志包括《Composites Part B: Engineering》《Composites Part A: Applied Science and Manufacturing》《Carbon》等以第一作者或通讯作者发表中国科学院分区一区论文31篇(3篇ESI高被引),SCI引用1100余次,H影响因子≥20;授权发明专利12项,专利转化2项。

舒世立 副教授

吉林大学

舒世立、吉林大学副教授/博导,从事激光增材制造和仿生智能制造研究。作为第一/通讯作者在《Composites Part B: Engineering》《Materials & Design》《Opto-Electronic Advances》等期刊上发表SCI论文30余篇,引用1700余次,H影响指数=25;其中,中国科学院1区Top期刊论文22篇,ESI高被引论文2篇。获吉林省技术发明一等奖1项。获美国授权发明专利3项,获国家授权发明专利20余项,其中5项已成果转化。承担国家级项目3项,省部市级项目6项。

关于期刊

《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)是极端制造领域的首本国际期刊,致力于发表极端制造相关领域的高质量最新研究成果,文章形式主要为原创性和综述性文章。目前该刊共设四大栏目:材料与能场相互作用、工艺方法、极端功能材料/结构/器件、测量与系统。IJEM现已被SCI、EI、Scopus、CNKI等数据库收录。影响因子10.036(Q1)。中国科学院分区工程技术1区,TOP期刊。同时入选“中国最具国际影响力学术期刊”(TOP 5%)。 钻石开放获取,免收作者版面费,双匿评审。

投稿IJEM,将为您提供

• 开源(OA)期刊,免费获取和投稿

• 提供绿色通道快速评审原创突破性成果

• 接收后24h内在线

• 免费全球化宣传推广

• 免费高质量图片编辑

• 免费规范化文献校对

更多关于IJEM

投稿链接

https://mc04.manuscriptcentral.com/ijem-caep

https://blog.sciencenet.cn/blog-3563286-1436071.html

上一篇:极端制造 | 3D打印可充电电池的关键材料:从材料、设计和优化策略到应用

下一篇:极端制造 | 基于激光的仿生制造