博文

中南大学文青波/王雅雷/熊翔教授团队:多元超高温纳米复相陶瓷无氧先驱体制备新方法  精选

精选

||

原文出自 Journal of Advanced Ceramics (先进陶瓷)期刊

Cite this article:

DOI: 10.26599/JAC.2024.9220918

ResearchGate:

1、导读

纳米复相陶瓷因其显著提升的力学性能、耐磨性与耐腐蚀性、高温稳定性与热化学稳定性等,在能源、化工、交通、航空航天、军工等多个领域具有广阔的应用前景。然而,由于纳米粉体易团聚且在高温烧结过程晶粒容易快速长大,因此传统方法很难制备出在超高温热防护领域具有很好的应用潜力的致密超高温纳米复相陶瓷。作为聚合物先驱体陶瓷领域最新研究成果,无氧单源先驱体法通过先驱体分子结构设计,在制备成分均匀/可调且晶粒大小可控的超高温纳米复相陶瓷上表现出了巨大的优势。本文采用无氧单源先驱体法结合放电等离子烧结技术制备出了一系列致密的(Ti,Zr,Hf)C/SiC超高温纳米复相陶瓷,并研究了其在2200℃等离子体中的烧蚀行为和机理,为新一代高速飞行器热防护材料的研制提供了新的思路。

2、研究背景

超高温陶瓷因其高硬度、高熔点、优异的耐烧蚀性能等在热防护领域备受关注。其中,碳化铪因具有超高熔点(3890°C)以及优异的热物理化学特性,且其氧化物二氧化铪(熔点:2800℃)在超高温空气动力环境(>2500℃)下可保持结构稳定性,因此被认为是一种非常有应用价值的抗烧蚀材料。然而,碳化铪在500-1800℃范围内易被氧化形成多孔氧化物,抗氧化性能不佳,因此无法在较宽的温域内提供有效保护。此外,碳化铪密度较大、价格昂贵,严重阻碍了其实际应用。为了扩宽该类陶瓷的应用温域并降低成本,研究人员提出了多元化(即形成多元固溶体)和复相化(引入第二或第三相)两种策略。因此,多元超高温复相陶瓷的制备以及抗烧蚀性能成为了近期的研究热点。本文基于聚合物先驱体陶瓷领域最新研究成果,采用无氧单源先驱体法结合放电等离子烧结技术成功制备了四种不同组分的致密(Ti,Zr,Hf)C/SiC超高温纳米复相陶瓷。通过无氧单源先驱体的分子结构设计,实现了对复相陶瓷中超高温陶瓷相的含量、金属原子个数比的有效调控,提升了其高温抗烧蚀性能,并阐明了耐烧蚀机理,为新一代高速飞行器热防护材料的研制提供了新的思路。

3、文章亮点

(1)通过采用无氧先驱体乙烯基聚碳硅烷与三种分别含钛、锆、铪的无氧小分子金属配合物反应制备出同时含钛锆铪的硅基单源先驱体,进而得到了致密(Ti,Zr,Hf)C/SiC超高温纳米复相陶瓷,并首次研究了无氧单源先驱体法制备的纳米复相陶瓷在超高温条件下的抗烧蚀性能。

(2)在以往研究中,无氧单源先驱体中过渡金属配合物与硅基聚合物的投料比通常低于3:7(质量比),超高温陶瓷相含量小于25wt%,本研究中首次将投料比提升到了7:3,并得到了陶瓷产率大于70%且超高温陶瓷相含量≥60 wt% 纳米复相陶瓷,这打破了有关先驱体改性无法大幅度提高超高温陶瓷相含量的传统认知,具有很好的实际应用前景。

(3)制备出的(Ti0.2Zr0.3Hf0.5)C/SiC纳米复相陶瓷在2200°C表现出优异的抗烧蚀性能,线烧蚀率仅为-0.58μm/s,表现出非烧蚀特征,这主要得益于形成了微/纳米尺度的高熔点多元(Ti,Zr,Hf)O2相与低熔点(Zr,Hf)TiO4、SiO2相均匀分布的致密且稳定的氧化层。

4、研究结果及结论

采用单源先驱体法结合放电等离子烧结工艺,制备了四组具有不同金属摩尔比的超高温纳米复相陶瓷:(Ti0.33Zr0.33Hf0.33)C/SiC、(Ti0.2Zr0.3Hf0.5)C/SiC、(Ti0.25Zr0.375Hf0.375)C/SiC和(Ti0.25Zr0.5Hf0.25)C/SiC,分别命名为:T1Z1H1、T2Z3H5、T2Z3H3和T1Z2H1。

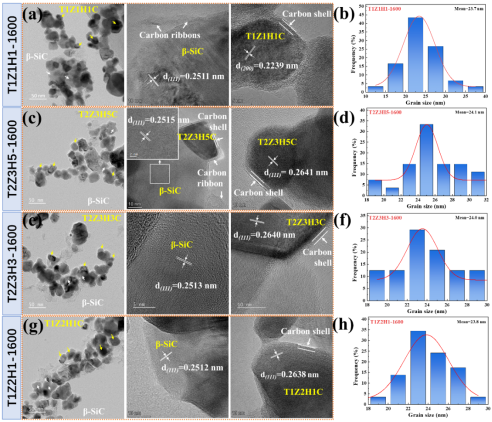

通过透射电镜对1600℃热处理后粉末样品的显微组织进行了研究(图1)。TEM显示,(Ti,Zr,Hf)C和β-SiC晶粒均匀混合,且(Ti,Zr,Hf)C晶粒被一层无定形碳层包裹形成(Ti,Zr,Hf)C@C核壳结构,在高温过程中,碳层起到了扩散屏障的作用,阻止了纳米晶粒的生长。除了(Ti,Zr,Hf)C和β-SiC外,还可以发现一些游离碳条与(Ti,Zr,Hf)C@C颗粒相连。通过对(Ti,Zr,Hf)C晶粒尺寸进行统计,可证实通过单源先驱体法成功制备出了超高温纳米复相陶瓷。

图1. TZH-1600纳米复相陶瓷的透射电镜明场像、高分辨图像和(Ti,Zr,Hf)C晶粒尺寸直方图

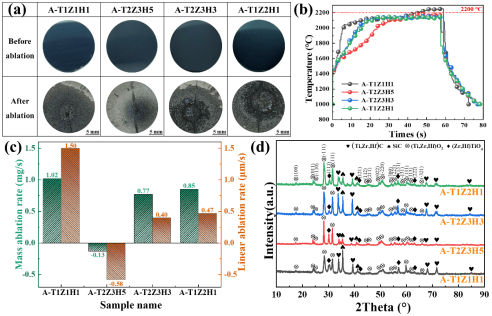

为了研究(Ti,Zr,Hf)C/SiC陶瓷纳米复合材料的烧蚀性能和烧蚀机理,对其进行了2200℃等离子烧蚀测试。烧蚀实验前后的样品如图2(a)所示,经高温烧蚀后,烧蚀试样的颜色和表面形貌发生了明显变化,但没有观察到显现的烧蚀坑。其中,(Ti0.2Zr0.3Hf0.5)C/SiC样品烧蚀后出现白色且连续的氧化层,并与基体紧密结合,表明其具有出色的抗等离子体侵蚀能力。由图2(c)也可知,(Ti0.2Zr0.3Hf0.5)C/SiC表现出“非烧蚀”特性,质量烧蚀速率和线性烧蚀速率分别为-0.13mg/s和-0.58μm/s,这表明其质量和厚度在烧蚀后有所增加,意味着(Ti0.2Zr0.3Hf0.5)C/SiC表面形成的氧化层在高温高速气流侵蚀环境下更加稳定,从而表现出优异的抗烧蚀性。烧蚀样品表面的物相主要由新形成的(Ti,Zr,Hf)O2、(Zr,Hf)TiO4固溶体以及残留的(Ti,Zr,Hf)C和β-SiC组成,四个样品中均未检测到SiO2相的反射峰,这是由于冷却速度较快,导致其结晶时间不足最终以玻璃态沉积在样品表面。

图2. (a)烧蚀前后样品图像,(b)烧蚀曲线,(c)质量和线性烧蚀率,(d)烧蚀样品表面XRD图

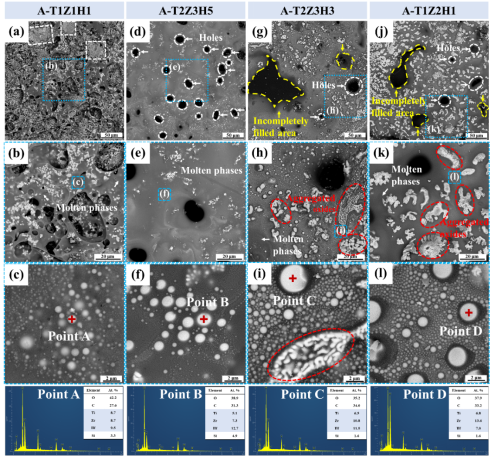

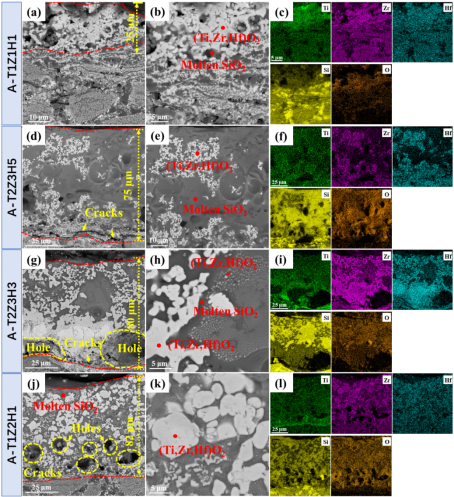

图3为烧蚀样品中心区域的SEM图像,在烧蚀过程中,中心区域的热通量最强。由图可知(Ti0.2Zr0.3Hf0.5)C/SiC样品的中心区域较为光滑,由熔融相和均匀分散的白色(Ti,Zr,Hf)O2颗粒组成。这些混合氧化物具有合适的粘度,可以完全填满烧蚀中心区域,只留下气体产物逸出所留下的空穴。四种样品烧蚀中心区域的低倍SEM图显示(图3(a),3(d),3(g),3(j)),(Ti0.2Zr0.3Hf0.5)C/SiC中的(Ti,Zr,Hf)O2颗粒尺寸较小,几乎没有聚集。由于钉扎效应的作用,熔融相中存在高熔点(Ti,Zr,Hf)O2氧化物会增加氧化层的粘度,阻碍氧原子的扩散。另外,(Ti0.2Zr0.3Hf0.5)C/SiC中(Ti,Zr,Hf)O2颗粒在熔融相中的均匀分布主要与其成分中(Zr+Hf)含量较高、Ti含量较低有关,即:Zr和Hf较低的扩散系数阻碍了(Ti,Zr,Hf)O2颗粒的团聚。因此,充分说明了单源先驱体法制备的纳米复相陶瓷中,过渡金属元素的比例对于其氧化层的结构以及抗烧蚀性能具有非常大的影响,我们可以通过调控合适的元素比例来获得更好的抗烧蚀性能。

图3. 烧蚀后样品表面中心区域的SEM图和EDS结果

图4是烧蚀后样品的截面SEM图,由图可知四种样品的氧化层厚度分别为25、75、80和82 μm。另外,还可以看到A-T1Z1H1、A-T2Z3H3和A-T1Z2H1截面仍存在尺寸较大、不均匀的(Ti,Zr,Hf)O2颗粒聚集,而A-T2Z3H5截面则以均匀分散的小颗粒氧化物为主。A-T1Z1H1氧化层厚度较小是因为其氧化层在高速气流作用下的热稳定性较差,发生了氧化层的脱落分离。在A-T2Z3H3和A-T1Z2H1的截面图中可以发现较大的孔洞,这是由于白色氧化物相的高度聚集,使得液相难以流动、填充。

图4. 烧蚀后样品截面的SEM和EDS图

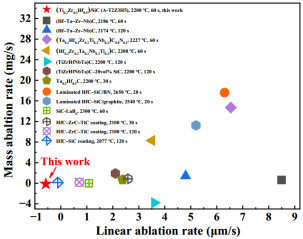

图5比较了本研究中(Ti0.2Zr0.3Hf0.5)C/SiC纳米复相陶瓷与其他多元碳化物陶瓷、复相碳化物陶瓷和含多元超高温陶瓷涂层的复合材料的质量和线烧蚀率,其中,(Ti0.2Zr0.3Hf0.5)C/SiC样品表现出优异的抗烧蚀性能。

图5. (Ti0.2Zr0.3Hf0.5)C/SiC的质量和线性烧蚀率与文献中其他多元碳化物陶瓷、复相碳化物陶瓷和含多元超高温陶瓷涂层的复合材料的比较

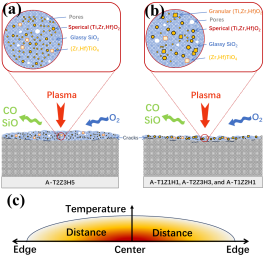

(Ti,Zr,Hf)C/SiC复合材料的烧蚀机理如图6所示,在热流密度、剧烈氧化和机械冲刷的共同作用下,(Ti,Zr,Hf)C/SiC纳米陶瓷复合材料表面形成致密的氧化层。过渡族金属元素Ti、Zr、Hf与Si元素的协同作用形成了由高熔点(Ti,Zr,Hf)O2氧化物骨架和填充液相(Zr,Hf)TiO4、玻璃态SiO2组成的独特氧化层结构。由于初始碳化物中金属原子的比例不同,在烧蚀氧化过程中形成了具有不同金属原子比的(Ti,Zr,Hf)O2氧化物。其中,(Ti0.2Zr0.3Hf0.5)C/SiC因其较高(Zr+Hf)含量和较低Ti含量,在烧蚀中心表现出不同的氧化层结构,这种结构是由于Ti含量减少,扩散系数较高,(Zr+Hf)比例增加,扩散系数较低导,(Ti,Zr,Hf)O2纳米/微粒均匀地分散在整个熔融相中,防止了任何明显的氧化物颗粒聚集。值得注意的是,(Ti,Zr,Hf)O2纳米/微粒还可以通过钉扎效应调节玻璃相的粘度。本论文研究结果表明氧化物组成的优化,以及具有不同熔点的氧化物的形成,导致了独特且非常有益的氧化层结构的生成,这种结构有效地防止了氧原子侵入并增强机械冲刷,最终使(Ti0.2Zr0.3Hf0.5)C/SiC表现出优异的抗烧蚀性能。

图6. (Ti,Zr,Hf)C/SiC纳米复合材料烧蚀机理示意图:(a)A-T2Z3H5,(b)A-T1Z1H1,A-T2Z3H3和A-T1Z2H1,(c)烧蚀区温度图

5、作者及研究团队简介

文青波(通讯作者),中南大学粉末冶金国家重点实验室教授/博导,中南大学“升华学者计划”青年拔尖人才,长期从事聚合物先驱体陶瓷、高温陶瓷基复合材料、电磁吸波材料等应用基础研究。主持/完成中国国家自然科学基金项目3项,德国大型研究集群种子项目1项和优秀青年学者桥梁基金1项,作为主要人员参与欧盟重大专项1项、德国自然科学基金(DFG)项目3项。受邀担任Science, J. Am. Ceram. Soc.、J. Euro. Ceram. Soc.等多个期刊审稿人,并被邀请为Prog. Mater. Sci.、Inter. Mater. Rev. 和J. Adv. Ceram.等国际顶级期刊撰写综述。多次在国内重大、国际重要会议作邀请报告,并担任大型国际会议分会主席或共同召集人。已在Progress in Materials Science(IF2021 = 48.16)、International Materials Reviews(IF2021 = 15.75)、ACS Catalysis(IF2021 = 13.70)、J. Adv. Ceram.(IF2021 = 11.53)、Corr. Sci.(IF2021 = 7.72)、J. Am. Ceram. Soc.(IF2021 = 4.18)和J. Euro. Ceram. Soc. (IF2021 = 6.36)等材料和陶瓷类国际权威期刊上发表SCI论文60余篇,他引2000余次。

王雅雷(通讯作者),中南大学副研究员/博土生导师,有色金属先进结构材料与制造协同创新中心平台骨干成员,科技部重点领域创新团队骨干人员。主要从事高性能碳基复合材料、粉末冶金特种粉体材料相关领域的科学研究和应用开发工作,重点研究方向包括高性能碳/碳复合材料及大尺寸异形构件研制、高性能碳/陶复合材料、超高温耐烧蚀陶瓷涂层、特种高纯陶瓷粉体等,主持和承担国家自然科学基金项目等各类横向/纵向项目30多项,参与国家重点基础研究计划(973计划)项目、科技部国际合作项目20余项,在热防护系统炭/陶梯度复合材料,轨道交通高性能炭/陶制动材料,碳基复合材料超高温耐烧蚀陶瓷涂层等方面,解决了一系列民用领域关键新材料的技术难题。

熊翔(团队负责人),中南大学教授/博土生导师,第七届国务院学位委员会材料学科评议组成员,国务院政府特殊津贴获得者,科技部创新人才推进计划重点领域创新团队领衔人,国家“973”、“173”重点项目首席科学家,长期从事航空航天新材料研究与应用开发工作,主要有碳/碳复合材料、高温陶瓷复合材料、粉末冶金材料等新材料与制备新技术。承担了973项目2项、863项目5项、国际合作项目4项、自然科学基金项目4项等多项课题科研任务,解决了一系列航空航天和民用关键新材料的技术难题,形成了多项重大创新成果,为我国国防现代化建设和国民经济建设做出了突出的贡献,荣获国家技术发明一等奖1项(排名2)、二等奖各1项(排名1),省部级科技进步一等奖5项。

卢丽(第一作者),中南大学粉末冶金研究院博士研究生,研究方向为聚合物转化陶瓷,超高温陶瓷及其复合材料。

《先进陶瓷(英文)》(Journal of Advanced Ceramics)期刊简介

《先进陶瓷(英文)》于2012年创刊,清华大学主办,清华大学出版社出版,由清华大学材料学院新型陶瓷与精细工艺国家重点实验室提供学术支持,主编为中国工程院院士、清华大学李龙土教授。该刊主要发表先进陶瓷领域的高质量原创性研究和综述类学术论文,涉及先进陶瓷的制备、结构表征、性能评价的各个细节,尤其侧重新材料研制和先进陶瓷基础科学研究等重要方面,致力于在世界先进陶瓷领域搭建学术交流平台,引领和促进先进陶瓷学科的发展。已被SCIE、Ei Compendex、Scopus、DOAJ、CSCD等数据库收录。现为月刊,年发文量近200篇,2024年6月发布的影响因子为18.6,位列Web of Science核心合集中“材料科学,陶瓷”学科31种同类期刊第1名。2019年入选“中国科技期刊卓越行动计划”梯队期刊项目。

期刊主页:https://www.sciopen.com/journal/2226-4108

投稿地址:https://mc03.manuscriptcentral.com/jacer

https://blog.sciencenet.cn/blog-3534092-1461889.html

上一篇:《先进陶瓷(英文)》主编随笔|组织“前言”有点类似于逛网店 (2):如何解决科学问题

下一篇:《先进陶瓷(英文)》主编随笔 | 为前言加上参考文献 —— 以一篇虚构的“前言”为例

全部作者的精选博文

- • 哈尔滨工业大学柏跃磊/上海大学刘斌等:基于机制引导的高熵稀土双硅酸盐CMAS腐蚀抗性与服役寿命预测

- • 武汉理工大学邹浩然/张文/张帆等:协同界面电子结构与多组分活性调控,实现低能垒高效析氢催化体系构建

- • 立足中国,服务世界|JICV正式回归自主平台SciOpen

- • 陕科大欧阳海波等:受榫卯连接启发界面结构设计协同增强Cf/(HfNbTaTiZr)C-SiC复合材料的力学和抗热冲击性能

- • 上海交通大学高温热防护涂层团队范晓慧等:原位碳热还原制备高强度各向异性ZrC/YSZ复合泡沫陶瓷的研究

- • 南华大学王宏青/金灵华和中国科学院固体物理研究所杨兵兵等:铁电极化增强载流子动力学用于高效光降解四环素