博文

新型电解槽制氢技术取得新进展

|

新型电解槽制氢技术取得新进展

氢能源被誉为下一代能源,本质是将氢气作为能量的载体,承载社会经济过程的能量需求。氢能源包括氢气的生产,氢气的存储,氢气的运输和氢气的使用。氢气的生产有多种方式,根据生产方式把氢气用颜色命名,例如使用煤炭和水反应产生氢气,使用天然气重整,或者裂解产生氢气,这些过程由于会产生二氧化碳温室气体,氢气被成为黑色氢气。如果将这种过程二氧化碳回收,氢气可以成为灰色氢气。如果使用可再生能源发电,然后用电分解水产生的氢气,由于没有温室气体排放,称为绿色氢气。

为了摆脱对化石燃料的依赖,世界需要更便宜的方式来生产绿色氢气——一种通过使用可再生电力将水分解成氢气和氧气制成的清洁燃烧燃料。现在,研究人员报告了一种方法,可以避免在水分解装置的核心使用昂贵的膜,而是在完全独立的腔室中产生氢气和氧气。

作为基于实验室的概念验证,本月在《自然材料》杂志上报道的新设置距离工业规模的工作还有很长的路要走。但如果成功,它可以帮助炼钢和化肥生产等重工业减少对石油、煤炭和天然气的依赖。

“这是一个创新的概念,”俄勒冈大学的化学家Shannon Boettcher说,他没有参与这项新研究。Boettcher补充说,新设计似乎可以在可变电量下高效工作,这一优势可以使其更容易与风能和太阳能发电场提供的间歇性电力配对。

电解槽是将水电解为氢气和氧气的基本装置,是在230多年前首次被展示出来。已经有多种类型,最经典也是最成熟的电解槽是碱性电解槽。碱性电解槽的工作原理有点像电池。将两个电极放入一个装有水和液体电解质的腔室中,该电解质可促进离子的运动。对带负电的阴极施加电流会将水分解成氢分子和带负电荷的氢氧根离子。氢氧根离子通过液体扩散到带正电的阳极,在那里它们反应形成氧气和少量的水。该装置依赖于两个电极之间的膜。它允许氢氧根离子从阴极移动到阳极,但防止氢气和氧气的混合,它们可以爆炸性地结合。

绿色氢气的大部分成本来自推动该过程的可再生电力。剩下的大部分成本是电解槽,而膜是其最昂贵的组件之一,因为它通常包含许多专门的层来容纳和保护分子过滤器,以色列理工学院的材料科学家Avner Rothschild说。

罗斯柴尔德和他的同事们认为,他们可以通过“解耦”电解并在空间或时间上分离氢气和氧气的产生来消除膜。2019 年,他们创建了一个装置,在制氢步骤中,他们像电池一样为镍基电极充电。当他们将电极移动到第二个腔室时,它在放电时会产生氧气。虽然效率很高,但该设置也有缺点。首先,在步骤之间移动电极意味着反应器不能连续运行,这可能会使放大的成本高昂。此外,制氧步骤中使用的电解质必须是热的,以加速反应,需要使用昂贵的材料和绝缘材料来防止热量损失。

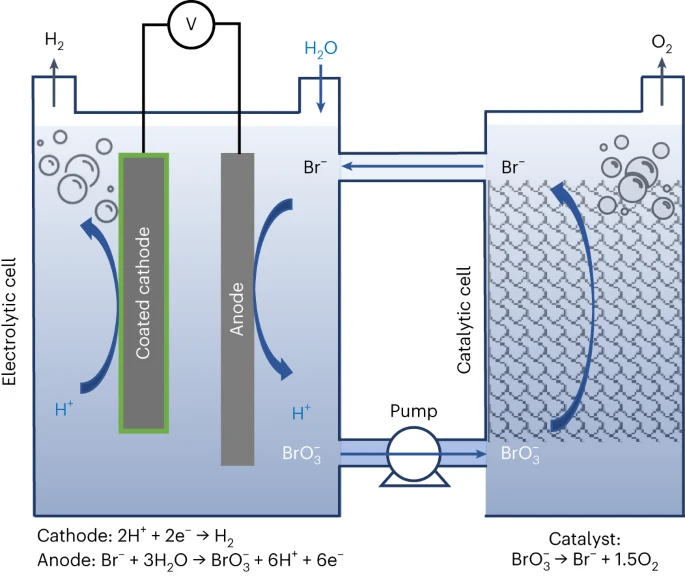

为了解决这些问题,研究人员重新设计了他们的解耦电解槽,使氢气生产不会给阳极充电,而是改变了液体电解质中的分子。在这种情况下,在阳极产氢过程中,电解质中的溴离子会转化为溴酸盐。含有溴酸盐的电解质被泵入第二个腔室,该腔室具有催化剂,使溴酸盐在室温下的反应中分解回溴化物和氧气。该装置以高速率连续产生氢气。罗斯柴尔德说,虽然效率不如典型的碱性电解槽高,但“我们可以在没有膜的情况下保持氢气和氧气的分离”,这应该会降低大规模制氢的成本。

图 连续生成氢气和氧气的DWE工艺示意图,在单独的电解槽和催化池中使用Br–/BrO3–作为可溶性氧化还原电偶。富含氧化溴酸盐(BrO3–)电解液从电解槽底部流向催化池底部,在那里被还原成溴化物(Br–)通过催化剂从催化池的顶部流回电解池的顶部。绿色涂层代表半透性氢氧化铬层。

格拉斯哥大学的化学家马克·赛姆斯(Mark Symes)指出,这种新方法仍然面临一些挑战,他在十年前帮助创造了一些第一批解耦电解槽。他说,首先,为了防止溴酸盐在被泵送到第二个腔室之前在阳极发生反应,该团队必须在阳极上涂上一种材料,这种材料可以让氢气逸出,但会阻止溴酸盐到达阳极。这种涂层需要在溶液中添加六价铬,一种强大的致癌物质,这引起了人们对有毒泄漏的担忧。此外,Symes说,设备中的电极使用铂或钌,这是昂贵且稀有的金属。

罗斯柴尔德说,他的团队已经在研究下一代设备来解决这些问题。他说,在消除电解槽膜方面取得的任何成功都可能有利于使最依赖化石燃料的工业部分脱碳的努力。“我不能夸大这个优势有多大。”

使用可再生能源分解水产生的绿色氢气对于减少温室气体排放至关重要,尤其是在钢铁、水泥和氨生产等难以减排的工业部门。目前,电解水技术与蒸汽甲烷重整低成本生产灰氢相比尚无竞争力1.因此,迫切需要改进水电解技术,以支持太瓦级绿色氢气的低成本生产。为了实现这一目标,解耦水电解(DWE)已成为一个颠覆性的概念,它激发了克服水电解局限性的创新努力,其中氢和氧的析出反应(分别为HER和OER)在时间和/或地点上解耦2,3,4.DWE可能引领无膜安全操作的道路5、6、7、8,为重塑水电解提供了新的机会,并有可能克服这项百年历史技术的根本障碍。

Symes 和 Cronin 于 2013 年首次报道了 DWE,将磷钼酸引入可溶性氧化还原对 (SRC),作为电子耦合质子缓冲器并介导阳极 OER 和阴极 HER 之间的电子耦合质子交换9.尽管该过程在不同时间分阶段产生氧气和氢气,但使用膜来防止多氧钼酸阴离子在电极之间氧化还原穿梭,并且效率低于传统的水电解。效率低是这种方法固有的缺点,因为SRC的氧化和还原过电位加起来与OER和HER的过电位相加,因此需要比传统水电解更大的电压4.采用这种方法的后续研究在酸性电解质中引入了不同的电子耦合质子缓冲液,但效率仍然很低,仍然需要膜10、11、12、13、14 .

Chen等人报道了另一种DWE方案。5以及 Landman 等人。6,用固体氧化还原电极 (SRE) 代替 SRC。为此,使用镍(氧)氢氧化物电极,例如可充电碱性电池中常用的电极,作为介导氢氧根离子(OH–)在一个电池阴极的HER和另一个电池阳极的OER之间进行交换。因此,电解槽被分成两个独立的单元,它们彼此远程产生氢气和氧气,为无膜DWE铺平了道路。这种方法需要批量操作来再生辅助电极,而 SRC 支持连续操作,就像传统电解槽一样15.

Rausch 等人报道了一种不同的方法,引入了一种电化学和化学循环,其中硅钨酸在阴极被电化学还原,而氧气在阳极以 63% 的电解效率释放出来HHV型(基于氢气的较高热值),然后转移到另一个电池中,在那里它被化学氧化并在与铂催化剂接触时释放出氢气16.Dotan等人报道了下一个飞跃,引入了电化学和热活化化学(ETAC)循环,将OER分为两个子反应,并能够在接近热中性的条件下运行7.这是通过将氢氧化镍阳极在电化学级 (E) 和热活化化学级 (TAC) 之间循环来实现的,前者在电化学阶段 (E) 将阳极充电至氢氧化镍,而氢气在阴极释放时将阳极充电至氢氧化镍并在不通电的情况下释放氧气。

ETAC工艺可实现无膜操作,电解效率高达98.7%HHV型(在电池级别)电流密度为 50 mA cm–2(参考文献)7).但它也带来了新的挑战,这些挑战来自E和TAC阶段的批量操作和冷热电解质之间的摆动,以及氢氧化镍阳极的容量和速率限制。通过将电荷存储从固体镍(氧)氢氧化物阳极转移到液体电解质,可以完全规避这些限制,从而实现连续而不是批量操作,并避免 SRE 中固态扩散和相变引起的动力学限制17.这项工作提出了这种新方法的概念证明,使用储存和释放氧气而不是氢气的SRC16,并演示了在连续和等温过程(无热摆动)中具有高效率和高电流密度的无膜 DWE。

https://blog.sciencenet.cn/blog-41174-1418731.html

上一篇:“氧化应激”是糖尿病管理的重要靶点

下一篇:补体激活免疫反应是长新冠病因的临床证据【科学】