博文

飞机总装的现场级工业网络系统: 架构、关键技术及应用

|

引用本文

关新平, 温晓婧, 金天恺, 王淑玲, 陈彩莲. 飞机总装的现场级工业网络系统: 架构、关键技术及应用. 自动化学报, 2025, 51(10): 2147−2162 doi: 10.16383/j.aas.c250157

Guan Xin-Ping, Wen Xiao-Jing, Jin Tian-Kai, Wang Shu-Ling, Chen Cai-Lian. Field-level industrial network systems for aircraft final assembly: Architecture, key technologies, and applications. Acta Automatica Sinica, 2025, 51(10): 2147−2162 doi: 10.16383/j.aas.c250157

http://www.aas.net.cn/cn/article/doi/10.16383/j.aas.c250157

关键词

现场级工业网络系统,感知−传输−控制一体化,系统容量,综合指标,联合设计

摘要

面对复杂系统装配对高精度、高时效协同的迫切需求, 飞机总装制造亟需构建具备感知−传输−控制一体化能力的现场级工业网络系统. 为此, 本文率先建立现场级网络控制系统容量模型, 提出双向融合−协同管控的工业互联网新型架构. 围绕感知、传输、计算与控制的全链条任务闭环, 系统构建多维时效性综合评价指标体系, 深入探索多域异构资源的联合调度与协同优化机制. 最后, 面向飞机总装过程中活动面动态测量与多工序协同优化, 设计并实现高保真数字孪生验证平台, 有效支撑了理论模型、控制策略与实际部署之间的闭环映射.

文章导读

随着中国大飞机战略的持续推进, 民用航空工业正加速迈入自主可控、高质量发展的新阶段. C919作为我国自主研制的单通道干线客机, 其总装过程不仅凝聚了高端制造、智能装配、网络协同等多项核心技术, 更代表着我国在复杂系统集成和大型工程管理能力上的显著跃升. 自2023年商业首航以来, C919已成功交付中国东航、国航和南航等主力航空公司, 并吸引包括越南、马来西亚在内的国际市场广泛关注[1]. 截至2025年2月, 公开订单量已突破400架, 展示出我国民用航空工业强劲的发展动能与国际竞争力, 与此同时, 产能需要大大提升. C919总装车间作为我国高端制造系统的典型代表, 其高度复杂的生产流程、多工序并行的协同机制及严苛的质量控制标准, 迫切需求新型信息技术体系对生产过程进行全面感知、智能传输、精准控制与动态优化, 以大幅提升总装测试效率[2].

面对复杂航空装备的高可靠性、精密性与批量化制造并存的需求, 以工业互联网为代表的新一代信息技术体系正逐步成为支撑智能化总装系统的关键基础. 其中, 现场级工业网络系统[3−4]作为集成感知、通信、计算与控制功能的关键载体, 部署于生产一线, 支撑装配、测量与控制等核心任务, 具备本地自治、快速响应与灵活适配能力, 是工业互联网体系中的核心“神经末梢”. 该系统深度融合具备采集、执行与协同能力的终端设备(如角度传感器、陀螺仪、激光测距仪等)与可编程边缘计算节点, 面向“人−机−物−环−测”等现场要素的状态获取与任务联动, 实现装配任务的精准执行与生产节拍的动态调配. 以C919总装为例, 现场级工业网络系统通过对活动面角度的实时测量与动态修正, 实现关键舵面(副翼、方向舵、升降舵等)状态的高精度同步控制, 为满足毫秒级低时延响应提供必要支撑. 同时, 总装六大工位、三十六个站位之间的并行作业与串联协调对感知−传输−控制一体化能力提出更高要求. 传统通信与控制系统分离设计, 控制的实时响应需求与通信传输能力存在脱节的情况, 难以应对复杂装配过程中的信息延迟与资源冲突问题. 为实现高效协同与精准调度, 需构建面向任务的跨域资源统筹与控制优化机制[5−6].

然而, 当前总装现场在网络系统能力与生产过程复杂性之间仍存在显著矛盾, 突出表现为三方面挑战: 其一, 生产要素多维分布且动态接入, 如何实现舵面测量、系统测试等异构感知节点的高效协同仍属难题; 其二, 由于测量设备需根据测试需求动态调配, 无线通信需求大, 但现场无线通信环境复杂, 协议异构与频谱冲突并存, 导致端到端通信性能波动显著, 不同任务服务质量(QoS)需求差异悬殊, 难以满足监控、控制与安全类业务的差异化保障; 其三, 多工序间制约关系复杂, 工艺参数随来料、设备与环境状态动态变化, 控制策略需实时自适应更新, 要求“感−传−控”机制具备更高柔性与鲁棒性. 这一现实困境印证了黄琳院士在《控制科学发展战略研究报告——控制科学》中的前瞻性研判: 网络控制系统需通过控制与通信的联合设计应对规模扩展带来的时空约束, 实现对外部环境自适应的功能耦合优化[7]. C919总装系统正是这类典型复杂系统, 其研究涉及到感传融合、时效性评估、适变传输、资源调度等关键问题[8−10], 不仅要求理论的深度突破, 更需要面向工程实践的综合集成.

针对上述挑战, 本文聚焦国产大飞机C919总装场景的现场级工业网络系统, 通过理论创新、技术突破及工程应用构建系统性解决方案, 具体包括:

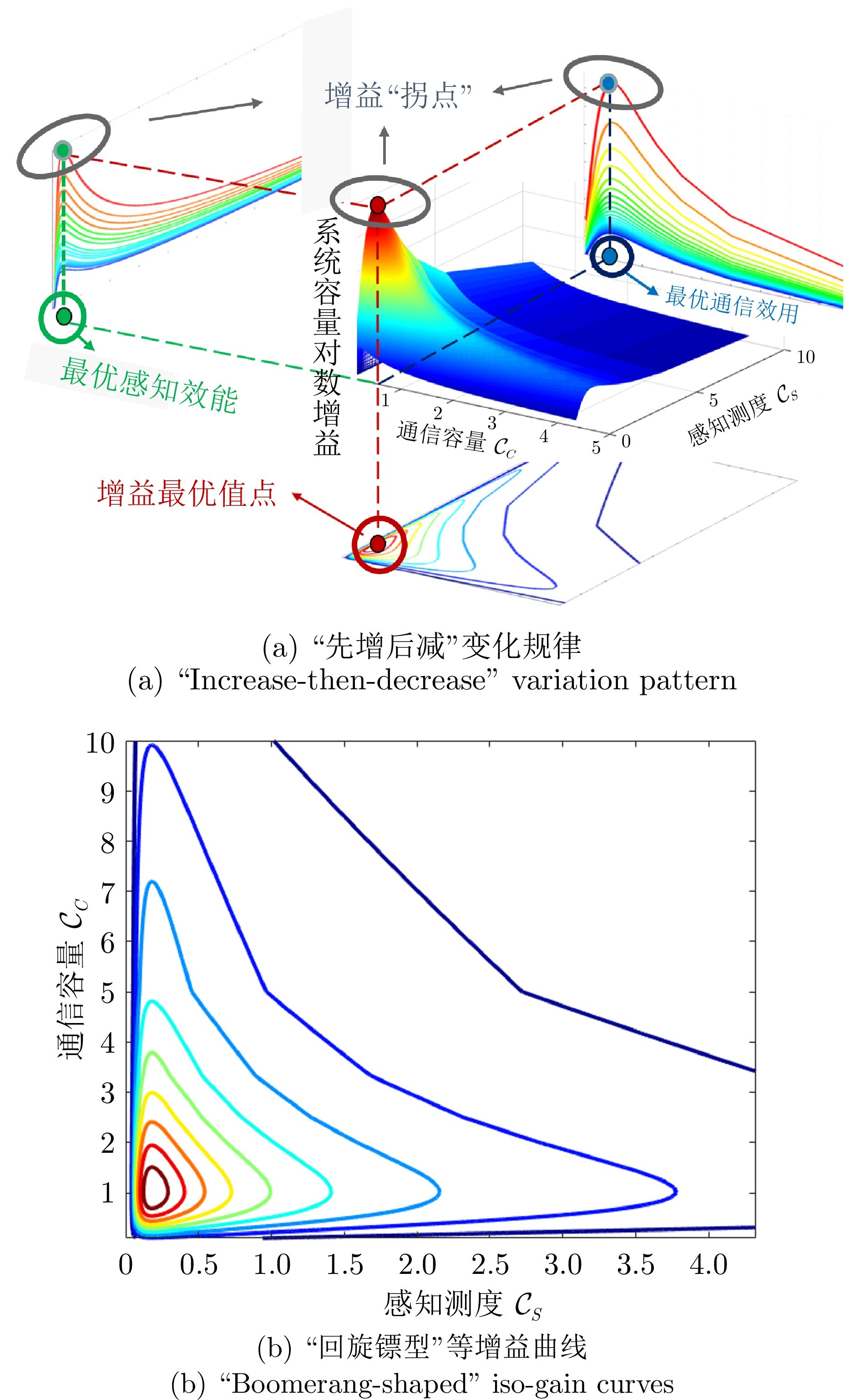

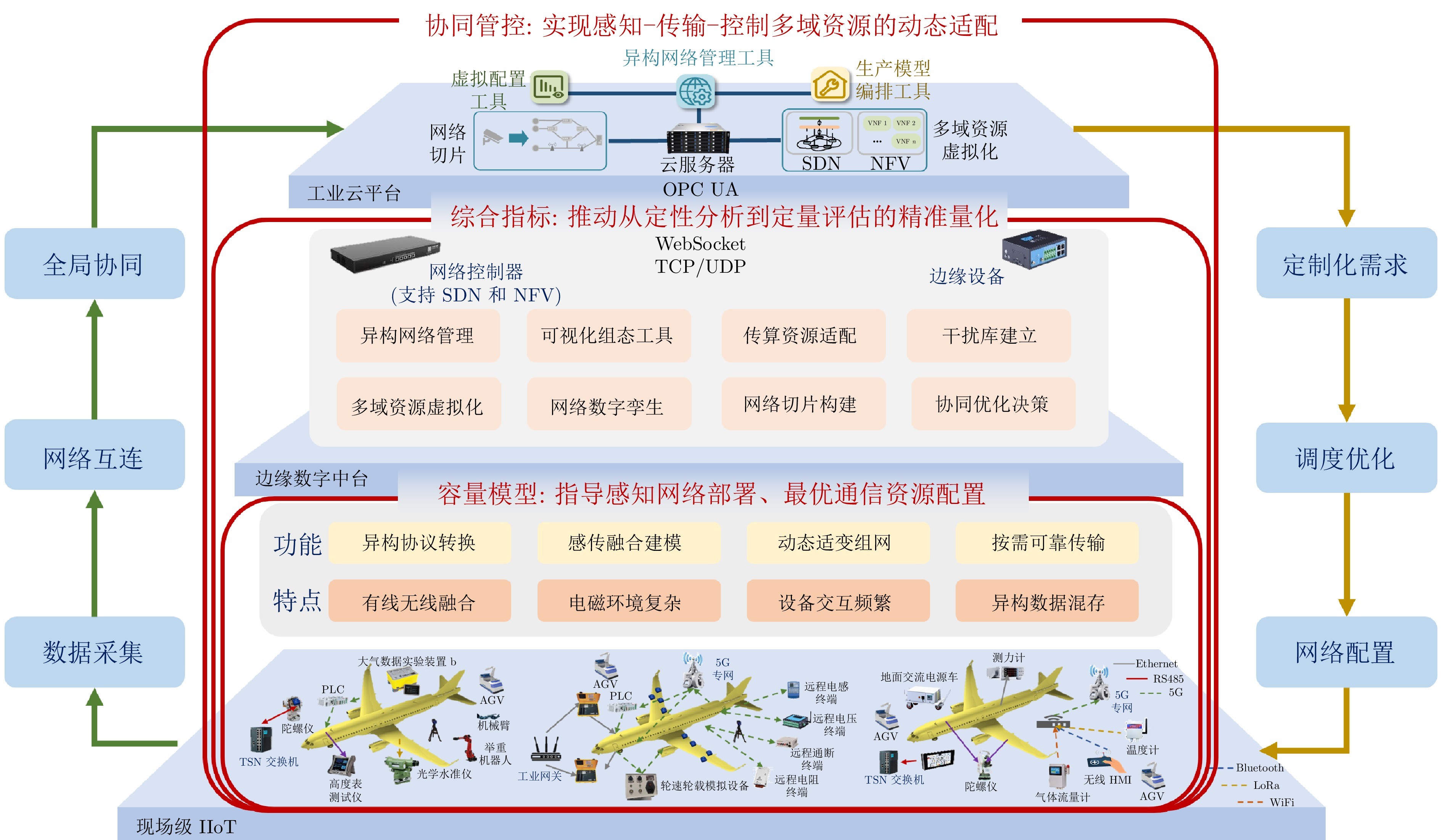

1) 在国际上率先建立了网络控制系统容量模型, 揭示了网络控制系统“感−传−控”性能互馈增长、效用互限折衷的作用机理, 建立现场级双向融合−协同管控的工业网络系统架构;

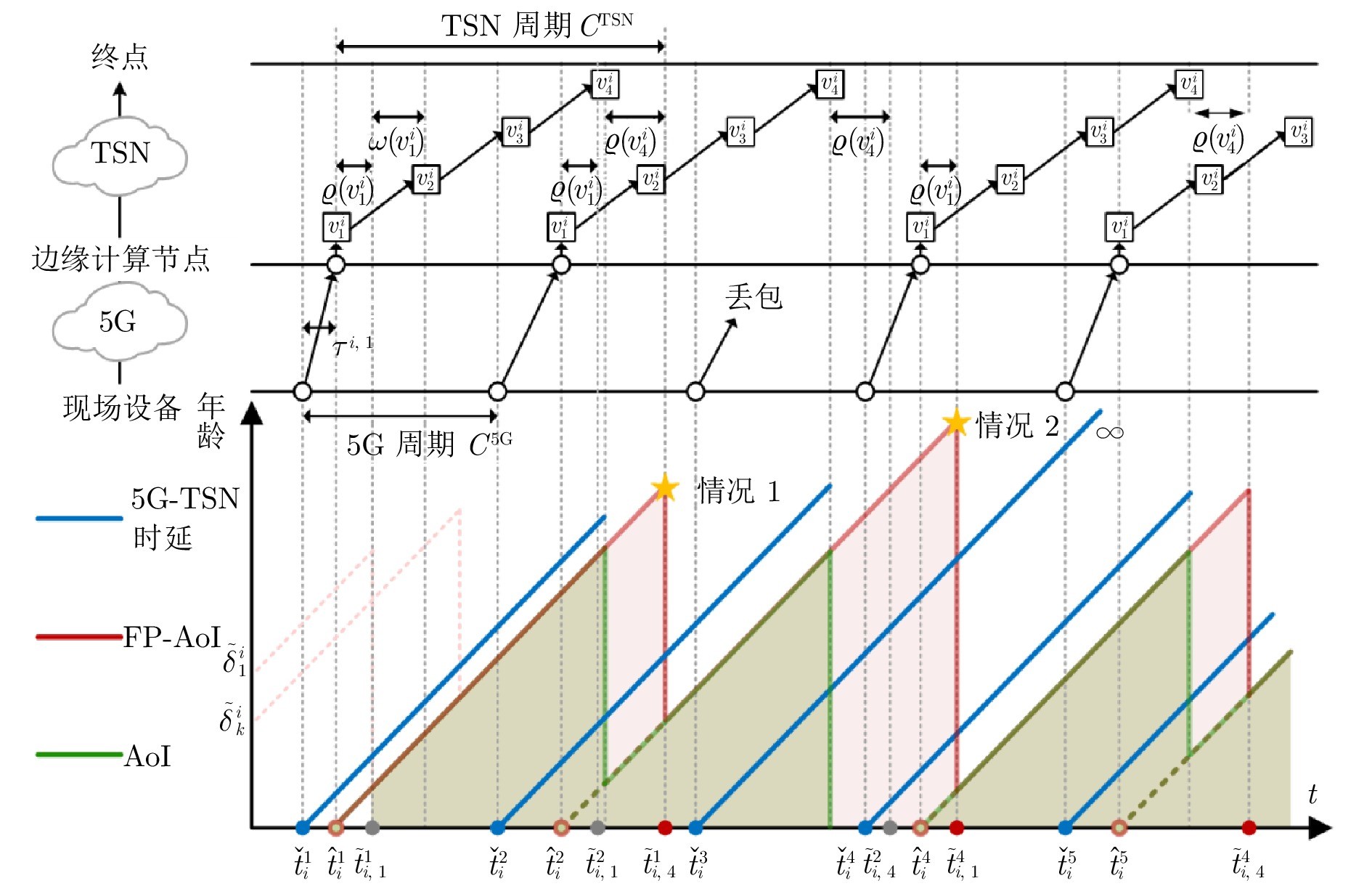

2) 提出系统综合性能时效性和完备性新指标, 揭示多源异构信息流与生产要素的动态耦合规律, 建立系统状态完备估计的约束条件模型, 为跨域协同优化提供量化基准;

3) 提出基于感知反馈的协同控制方法, 建立面向感知和控制性能的按需适变传输机制, 并进一步创立感知−传输−控制联合设计理论, 克服了传统分离设计的性能瓶颈.

在此基础上, 构建与上海飞机制造有限公司总装生产线及零号车间一致的虚拟孪生实验平台, 围绕活动面动态测量与多工序并行优化开展高保真验证, 实现理论模型、控制策略与实际部署之间的有效闭环. 本文旨在为我国大飞机工程中面向智能化协同控制的工业网络系统设计提供理论支撑与工程借鉴, 推动控制学科在智能制造实践中的深化发展.

图1 感知测度−通信容量−系统容量相互关系图

图2 现场级双向融合−协同管控的工业网络系统架构

图3 全路径信息年龄

本文面向飞机总装制造的高精度协同需求, 构建了现场级双向融合−协同管控的工业网络系统架构, 通过5G-TSN融合网络实现“感知−传输−控制”全链路闭环优化. 理论层面, 率先建立网络系统容量, 提出基于信息年龄与可观性的多维综合指标体系, 量化评估网络−控制跨域协同效能; 方法层面, 提出感知−传输−控制跨域协同优化框架, 突破多目标约束下的资源动态适配难题; 实践层面, 基于高保真数字孪生平台验证了架构在活动面动态测量、多工序协同场景中的工程适用性, 为航空智能制造提供了可落地的技术方案.

未来研究可从以下方向深入探索: 1)面向多机型混线生产场景, 研究动态拓扑重构与服务质量弹性保障机制, 提升架构的规模化扩展能力; 2)针对多目标优化中的指标冲突问题, 构建基于博弈论的协同决策模型, 实现能耗、时延与可靠性的动态均衡; 3)强化数字孪生与物理系统的双向交互能力, 发展轻量化孪生建模技术以降低计算开销; 4)推动工业网络与AI大模型的深度融合, 探索知识驱动的自主协同优化新范式. 这些方向的突破将进一步提升复杂制造系统的智能化水平, 为工业互联网的纵深发展注入新动能.

作者简介

关新平

上海交通大学自动化系讲席教授. 主要研究方向为网络系统的感知、传输和控制一体化设计理论与应用. 本文通信作者. E-mail: xpguan@sjtu.edu.cn

温晓婧

上海交通大学自动化系助理研究员. 主要研究方向为感知−通信−计算协同设计, 时效性优化和工业网络切片. E-mail: xiaojingwen@sjtu.edu.cn

金天恺

上海交通大学自动化系博士研究生. 主要研究方向为基于传输调度的工业信息物理系统感知与控制联合设计. E-mail: tiankaijin@sjtu.edu.cn

王淑玲

上海交通大学自动化系博士研究生. 主要研究方向为工业物联网系统的传输与控制设计. E-mail: shulingwang2018@163.com

陈彩莲

上海交通大学自动化系特聘教授. 主要研究方向为工业互联网及应用. E-mail: cailianchen@sjtu.edu.cn

https://blog.sciencenet.cn/blog-3291369-1509322.html

上一篇:智能化时代的复杂系统控制与决策—黄琳院士90华诞专刊序言

下一篇:基于强化学习的流程工业智能决策研究与展望