博文

Materials:对话期刊编委葛昌纯院士——亦余心之所善,材料报国而已

||

本期人物专访,Materials到访北京科技大学材料科学与工程学院,与期刊编委葛昌纯院士进行了对话。葛昌纯院士向我们讲述了七十余年学术生涯的经验成果和趣人趣事,分享了粉末冶金与先进陶瓷研究所的在研项目与成果产出情况。作为编委,葛院士与 Materials 期刊编辑亲切交流了各项工作的进展,对期刊严格的稿件处理流程和编辑周到的工作态度作出肯定。此外,葛院士还推荐了团队中优秀的中青年学者加入编委队伍,寄望 Materials 越办越好。

受访人介绍

葛昌纯 院士

北京科技大学材料科学与工程学院粉末冶金与先进陶瓷研究所

(即核能与新能源系统材料研究所)

葛昌纯,浙江平湖人,1934年3月6日出生于上海。1952年毕业于唐山交大冶金工程系;1952—1985年在冶金部钢铁研究总院工作;1980—1983年获洪堡研究基金资助在德国从事粉末冶金与先进陶瓷研究;1986年至今在北京科技大学工作。他长期在第一线从事核材料、粉末冶金与先进陶瓷研究,为我国“两弹一艇”事业作出了重大贡献。他是国家一等发明奖“乙种分离膜的制造技术”第一发明人,是制造原子弹、氢弹关键材料——浓缩铀-235用复合分离膜的主要奠基人。他和赖和怡教授创建起中国第一个粉末冶金博士点,和钟香崇院士等创建起无机非金属博士点。他是我国粉末冶金奠基人之一、核反应堆材料和先进陶瓷开拓者之一。2001年当选为中国科学院院士、2004年当选为世界陶瓷科学院院士。2016年11月被中国金属学会授予“冶金科技终身成就奖”。2023年6月被《粉末冶金技术》授予“粉末冶金技术终身成就奖。”

“治学严谨,贯彻始终”

1949年,15岁的葛昌纯考入唐山交通大学。

彼时,唐山交通大学冶金系群星璀璨,有英国皇家学会会员、系主任张文奇和留美回国的吴自良、林宗彩、章守华、朱觉教授和自学成才的徐祖耀教授等。张文奇、林宗彩和朱觉教授讲课深入浅出,他们分别讲授《有色金属合金》《高炉炼铁》《平炉炼钢》《电炉炼钢》等课程使他至今不忘。1952年,由于第一个五年计划急需人才,国家要求大三在读的学生提前一年毕业。为了将四年的课程在三年内上完,章守华教授承担了最重的教学任务——教授两门主课《钢铁合金及热处理》和《压力加工》,他勇挑重担和严谨治学的精神深深地影响了葛昌纯,成为他一生学习的楷模。在这些名师的教诲和熏陶下,他在大学时期打下了较为坚实的物理冶金和化学冶金基础,不仅学到了如何从冶金学、材料学的角度分析处理技术问题,更领悟到为人、治学、做事的人生哲理。

“严谨”,是贯穿葛昌纯终生的第一关键词,体现在工作与生活中的方方面面。

与 MDPI 会面时间定为上午10:30,甫一入校,接待学生便告知,葛院士已提前到达学院4楼会议室中等候我们。走进会议室落座,尚不待我们叙述来意,葛院士便将一个充满历史感的“通讯录”递来,请我们三人将各自的姓名、工作单位、职务和联系方式写在本上。

“手机上的东西总不那么牢靠,不如落在笔头上来得放心。”葛院士笑说道。

待依次书写完毕,葛院士拿回本子,对照着信息将我们的名字和人员一一对上号之后,谈话才正式开始。

Materials 自2021年有幸邀请到葛院士加入编委团队以来,与北京科技大学葛昌纯院士平台“粉末冶金与先进陶瓷研究所”(即“核能与新能源系统材料研究所”) 开展了合作。研究所副所长燕青芝教授、成员张玉娟副教授,分别在 Materials 任职编委和青年编委,徐桂英教授作为客座编辑在 Materials 运营特刊“Structure and Properties of Advanced Thermoelectric Materials and Devices”。

作为编委,葛昌纯院士对 Materials 的运营和发展状况、研究所与期刊的合作情况、以及研究所在读博士生们的文章发表尤为关注。本次拜访,Materials 期刊编辑同葛昌纯院士一道,对研究所成员与期刊的过往合作进行了回顾,对第一作者为研究所学生的论文细节展开了复盘。

Materials 出版人向葛昌纯院士展示已发表稿件信息

“做学问是很严肃的。学生的论文投出去之前一定要给我预审过,我说‘可以’,才能投到期刊去。我们团队的论文一篇是一篇,质量都是我把关过的。学生如果不经我同意把不合格的论文送出去,万一被发表了,对学术界是不负责任的行为。在我的团队里,这样的事是绝不允许出现的。”

尽管已年近九旬,葛昌纯院士仍亲自指导每一位学生的实验和论文写作。学生们在准备投稿前,都要将论文终稿交予葛院士审阅,在得到他“允许投出”的肯定答复之后,文章才能被投递出去,这是葛院士延续37年严谨学风的体现。

“学术办刊,质量先行”

葛昌纯院士曾担任过业内多本中英文学术期刊的编委,近年来虽已陆续卸任,仍保持着对出版社和期刊的关注。

在学术生涯的大多数年头,葛院士最熟知的是传统“订阅获取”出版模式。捕捉到我们对于 MDPI 出版社的介绍中有“开放获取”(Open Access, OA) 这一新概念,葛院士随即进行了追问,提出了“什么是开放获取?”“为什么要开放获取?”“开放获取跟从前的出版方式比优点在哪里?”等一系列问题。

得知开放获取出版打破了数据库的壁垒和藩篱,使作者能够自由分享、读者能够自由阅读学术论文,促进了知识的全球化传播之后,葛院士点点头,表示了对 MDPI 和 Materials 的认可。

DOAJ (Directory of Open Access Journals, https://doaj.org/),OA 期刊文献检索系统

学术期刊的长远发展,依赖于高水平的编委群体。在听到多位熟知的院士,如材料物理学家汪卫华院士、无机化学及纳米材料学家江雷院士、物理化学家孙世刚院士等都在 MDPI 期刊的编委队伍中任职,葛昌纯很高兴。

两院院士是中国科学院院士和中国工程院院士的统称。中国科学院院士是国家设立的科学技术方面的最高学术称号。中国工程院院士是国家设立的工程科学技术方面的最高学术称号。他们大多活跃在科研一线,指导着中国最前沿的科研项目。葛院士提出,若 MDPI 要提高办刊影响力和学术水平,邀请更多从事材料研究的院士加入编委会发表论文是有必要的。对于正在任职的院士编委,要积极联络听取意见,面对面拜访是很好的形式。

了解到 Materials 希望与研究所的杰出学者们建立更加深入的合作关系,葛院士很高兴。他打开了“粉末冶金与先进陶瓷研究所”的简介材料,亲自向我们推荐起所里的优秀中青年学者,并建议期刊根据他们的研究方向和资历,将之纳入到编委和青年编委当中去。对于以在线研讨会的形式推广研究所成果,葛院士也表示赞赏,建议编辑部与研究所成员们直接联络,安排合适的时间做一场。

“材料报国,矢志不渝”

1960年6月,苏联领导人赫鲁晓夫撕毁中苏协议,撤退所有专家,带走几乎全部技术资料,妄图使中国核工业夭折。中央通过冶金部分别向中国科学院冶金研究所等单位和冶金部钢铁研究总院粉末冶金室等单位下达了研制用于浓缩铀235气体扩散法机组精料端的单层管状甲种分离膜和用于精料端的双层片状复合乙种分离膜的紧急任务。葛昌纯临危受命,作为钢铁研究总院粉末冶金室五人核心组成员和乙种分离膜的专题负责人,开展乙种复合分离膜的研究。

铀-235是制造原子弹、氢弹、核潜艇和核反应堆的必不可缺的核燃料。铀-235在天然铀中含量只有0.7%。要制造原子弹、氢弹,就必需把铀-235的浓度提高到90%以上。气体扩散法是当时核大国唯一工业化的浓缩铀-235的方法,此法的核心元件就是分离膜,制造难度极大,只有英、美、苏三个核大国掌握这一技术,被列为重大国防机密。

1960—1964年间,葛昌纯领导专题组不怕剧毒,不怕苦、脏、累,刻苦钻研,不分昼夜地为分离膜研制而奋斗。经过无数次的推导、计算、实验、总结,攻克了一系列技术难关,终于在1964年研制成功我国第一种浓缩铀235用分离膜——乙种片状复合分离膜。在1965—1967年期间,葛昌纯还担任乙种分离膜生产总指挥,负责完成全部生产任务,满足了制造原子弹、氢弹、核潜艇和核反应堆的急需。

1967—1985年期间,葛昌纯作为复合分离膜专题负责人带领专题组陆续研制成功丁种、戊种和己种分离膜。国务院国防工业办公室和中共中央国防工业政治部先后于1963年和1967年发来的贺信指出:“实验证明乙种分离膜性能良好,能够满足生产使用需要。这就为我国自力更生地发展原子能事业作出了重要贡献”。“这一任务的完成是你们所取得的巨大成果,是对我国国防工业建设作出的重要贡献。中国核工业集团有限公司 (下简称“中核公司”) 和核工业理化工程研究院的“应用证明”指出:“葛昌纯同志……负责研制的乙种、丁种、戊种和己种分离膜,解决了我国铀浓缩扩散机的关键元件生产问题,所制成的复合分离膜的综合物理性能超过了苏联同类元件的水平,为我国的“两弹一艇”事业作出了重大贡献”。

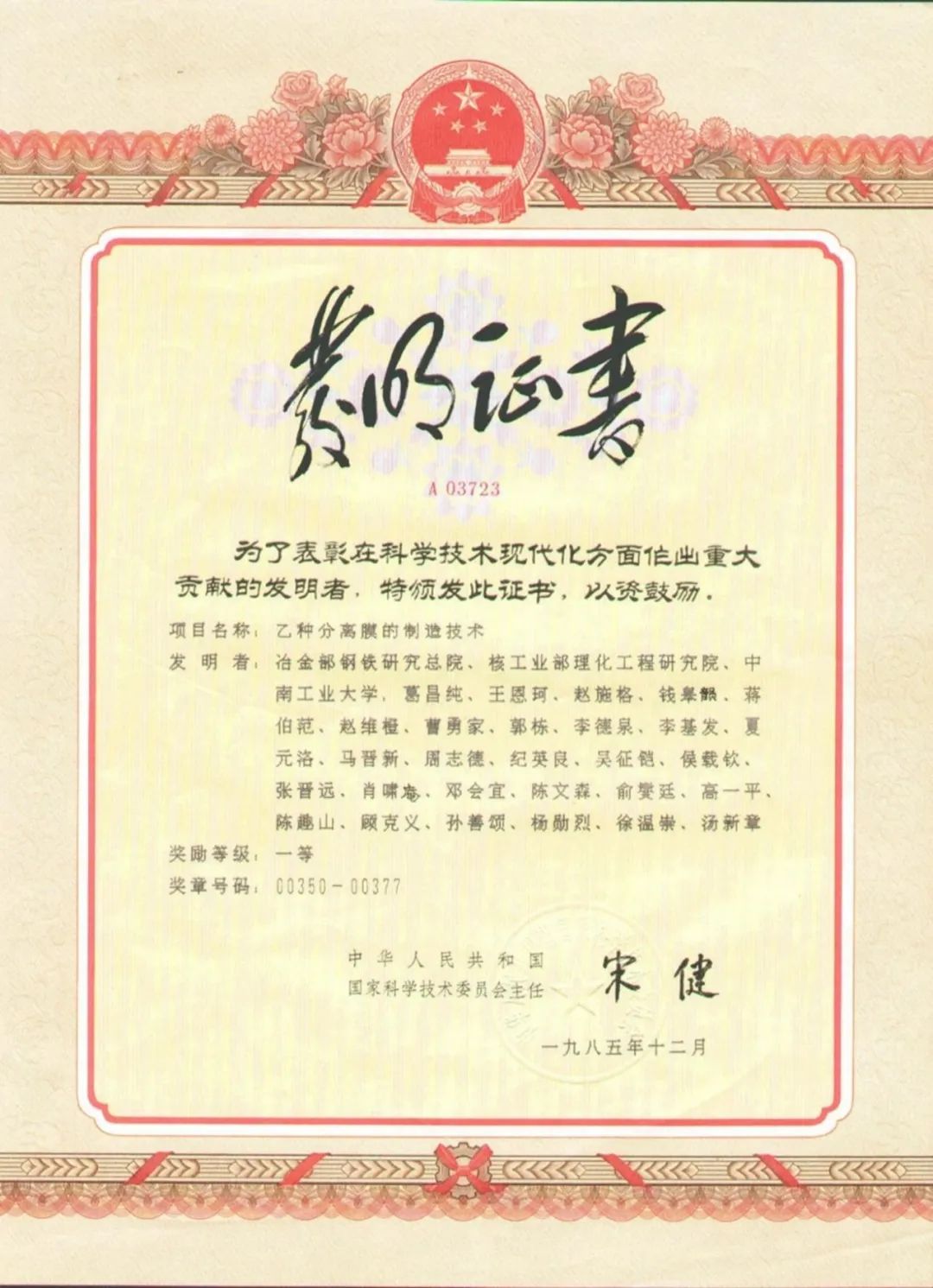

“乙种分离膜的制造技术”项目获国家科学技术发明奖一等奖

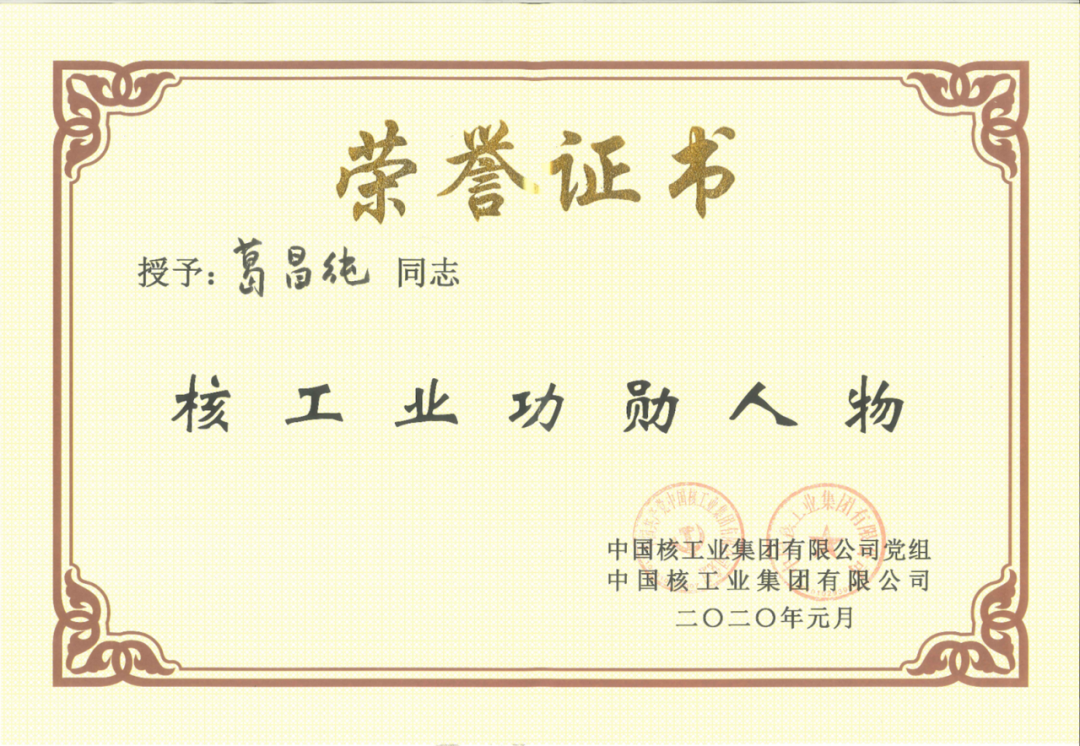

1985年“乙种分离膜的制造技术”获国家发明奖一等奖 (葛昌纯为第一发明人)。2020年获中核公司授予的“核工业功勋奖章”和“核工业功勋人物”荣誉证书”,荣登“核工业功勋榜”。

中国核工业集团授予葛昌纯院士“核工业功勋人物”荣誉证书

葛昌纯在国际上首次提出和系统建立了反映分离膜结构参数与性能参数关系的数学模型和反映复合分离膜性能参数与结构参数和各层性能参数与结构参数关系的数学模型,为研制成功乙种、丁种、戊种和己种复合分离膜奠定了坚实的理论基础。他首次提出和实现了由20道粉末冶金新技术工序组合而成的制造复合分离膜的技术路线,奠定了我国制造复合分离膜坚实的技术基础。

从任务带学科的角度看,乙种分离膜是我国研制成功的第一种纳米多孔薄膜材料和器件,为我国纳米多孔功能材料的研究奠定了理论和技术基础。在完成这项任务中,葛昌纯和四室的同志们研究开发和创造了一系列制备纳米金属粉末和纳米陶瓷粉末的制备技术、成型与烧结技术和一系列纳米粉末与材料的检验方法,其中不少制备技术和检测方法至今仍具有先进性和应用价值。

在完成乙种分离膜的研究和生产任务中,葛昌纯和他的团队曾多次得到院、部和国家的奖励。1962年因乙种分离膜工作,葛昌纯被评为全院先进工作者,1965年被评为全院先进个人,被院党委树为全院标兵。1966年国庆节,应国务院邀请葛昌纯作为对社会主义建设作出重要贡献的科技工作者,登上天安门城楼观礼,见到了毛主席、周总理等党和国家领导人。1985年在乙种分离膜运行正常20年之后,国防科工委和国家科委批准这个项目为国家发明一等奖,发明者共有属于上述冶金部钢铁研究总院、天津理化工程研究院和中南大学的23位发明人,葛昌纯是第一发明人。1978年葛昌纯作为第一完成人负责完成的“戊种分离膜的制造技术”获冶金部科技成果二等奖,出席“全国冶金工业学大庆会议”,受到党和国家领导人的接见。

葛昌纯院士 (左一) 与王承书院士在天安门城楼观礼合影

“为发展我国的粉末冶金事业开拓创新”

1956年,我国制定了《1956—1967年科学技术发展远景规划纲要》。根据规划和中央发展国防尖端技术的需要,必须解决各种冶金新材料的研制问题。为此,冶金工业部决定把原来的“钢铁工业综合试验所”扩建为“钢铁研究院”,目的是加强新材料、新工艺、新技术的研究。

1957年底冶金部任命我国著名的冶金工程专家陆达为院长。他根据发展尖端技术的需要,开辟了高温合金、精密合金、难熔金属、粉末冶金、合金钢等新材料的研究,同时开辟了真空冶炼、难变形合金的压力加工和冷轧等新工艺的研究,相应地建立了金属物理、金属焊接、腐蚀与防护、力学、仪器仪表和装备设计等相关专业的研究室。这些新材料、新工艺当时在国内基本上还是空白。

1959年1月,葛昌纯随冶金部考察团从河南、湖北大炼钢铁第一线回京,正当陆达院长组建粉末冶金研究室 (即四室) 之际。他任命刚从鞍钢技术处抽调到钢铁研究院的王麦处长为主任、蒋伯范为副主任,把葛昌纯从压力加工室抽调到粉末冶金室从事耐高温涂层和粉末冶金新材料的研究。从此,葛昌纯院士和我国的粉末冶金事业就紧紧联系在一起了。

一开始,他和颜泰亨、孙玮等开展了当时属于国际新技术的“等离子体喷涂工艺”等多种工艺制备耐高温涂层的研究。后来又先后开展了 Fe-Si-Al 软磁合金、Ni-Zn 软磁铁氧体、Mn-Zn 硬磁铁氧体和耐10000 ℃高温烧蚀材料的研究,以及用化学气相沉积 (CVD) 工艺在 Mo 基体上制 MoSi2 涂层,使 Mo 的抗氧化性能提高到1600 ℃保持100小时而不被氧化。1959年,葛昌纯院士被评为全院先进工作者。可惜当时的工作受浮夸风的影响,这些初步的科研成果仅仅停留在“向党献礼”上,没有深入研究下去,也未能在生产中得到应用,使他感到十分惋惜。

1962—1965年,葛昌纯为了研制乙种分离膜的需要,提出和实现了一种适用于在空气中自燃的超细磁性金属粉末的高压静电上粉工艺,解决了超细金属粉末团聚及在高压静电场中的自燃等问题,在国际上首次将此项新工艺应用于纳米金属与合金薄膜的批量生产。

七十年代初,为了研制丁种分离膜,葛昌纯提出和实现了用乙烯丙酮铜在流态化床中包复镍粉形成核壳结构的超细镍铜合金粉末的新工艺,并实现了产业化。

我国长期以来采用电解法提镍耗能高,如果采用羰基法提镍可大幅度降低能耗。葛昌纯和滕荣厚、徐教仁、刘思林等和金川镍都实业有限公司、北京有色金属设计院合作,负责用羰基法从镍冰铜提取镍和低压合成羰基镍的研究,在实验室获得成功,此项技术较之电解法可节电94%。我国钢铁粉末冶金落后的一个重要标志是还原铁粉生产技术落后和铁粉质量低。

葛昌纯在去天津粉末冶金厂考察还原铁粉生产时,发现工厂的劳动条件极差,粉尘浓度超标,严重危害工人的身体健康。为改变我国还原铁粉生产技术落后面貌,他在20世纪70年代开展了提高我国还原铁粉质量和改造铁粉生产技术的系统研究。

他和俞燮庭、罗厚智、吴思俭、佟伟、高一平、黄腾政等和耐火材料室 (即九室) 王泽田开展提高还原铁粉质量的研究,并和天津粉末冶金厂厂长张义印与北京首钢设计院艾明显、王立、刁丽双等组成三结合攻关组, 对天津粉末冶金厂的铁粉生产工艺进行全面技术改造,以提高铁粉质量和劳动生产率,并为工人创造一个优良的工作环境。他们深入天津粉末冶金厂一线,吃住在工厂,睡在工厂办公室的上下双人床上,从改进大隧道窑的加热保温冷却制度着手,对全部生产工序逐个进行技术改造,终于解决了还原铁粉质量不高、工作环境差的问题。

葛昌纯提出取消一次性的瓦罐和建立还原铁粉的二次还原工序,首次在国内实现了 SiC 罐装原料粉末的半连续化生产和还原铁粉的二次还原,使我国的还原铁粉质量达到了国际先进水平。随后,他向冶金部计划司提出在武钢、鞍钢、本钢等大钢铁联合企业建立十个现代化铁粉生产基地的建议,得到李先念副总理的批示和国家计划委员会的支持。葛昌纯积极支持武钢铁粉厂厂长李森蓉为在武钢建立我国第一个现代化铁粉基地和开发其应用而努力。在葛昌纯三结合攻关组铁粉生产技术研究成果和他组织起来的设计队伍的基础上,武钢建立起我国第一个现代化还原铁粉生产基地,其铁粉质量达到国际先进水平,各种铁粉产品已部分出口。

研究开发高性能粉末冶金合金钢对于我国粉末冶金事业具有重大战略意义。

葛昌纯在上世纪七十年代初就领导胡云秀、葛立强、相彰祥等建立起我国第一条气雾化与水雾化制备合金粉末的中试生产线,研制生产出以超高硬高速钢 T15 粉末为代表的一系列合金钢粉末和磁性镍基合金粉末,在国内首次用包套粉末热挤压研制成功制备成功粉末高速钢 A32。

作为专题组长,他和王洪海、曹勇家等率先在国内开展了超硬粉末高速钢 T15 的研究,研制成功硬度 Rc67、抗弯强度400 MPa、全密度、无偏析、使用寿命为熔炼超硬高速钢 M42 的3~7倍的超硬粉末高速钢 T15。他和汤新章、孙向东以 18W4Cr2V 高速钢废切屑作原料、用粉末锻造技术制备成功插齿刀,此项成果已在东北某厂实现产业化。他和北京特殊钢厂王品一合作,在北京特殊钢厂建立起我国第一台用预应力钢丝缠绕的热等静压机。此项成果获全国科学大会奖。

1986年葛昌纯作为引进人才到北京钢铁学院工作后又提出并实现了与川西机器厂、钢铁研究总院合作,建立起我国第一台双2000 (2000 ℃,2000 atm) 热等静压机。这两个成果对于提高我国的热等静压技术,开发高性能材料和制品具有战略意义。葛昌纯和夏元洛指导研究生曾舟山和宋箭平分别开展了用水雾化粉末制备成功粉末高速钢 M2 和粉末不锈钢316 L,较之建立传统熔铸锻生产线工艺流程显著减少,建立生产线的投资可大量节约。后来又研究开发了以节约战略金属钨、钼为目的的高钒磨具钢 FV9,用作粉末冶金模具,寿命成倍提高,并显著减少了磨屑对产品原料粉末的污染。

在此基础上,他和沈卫平、张济山、黄进峰合作完成了国家863项目——“精密喷射成形制备粉末高速钢和粉末模具钢的研究”。

针对我国航空发动机用粉末冶金涡轮盘研究中存在的问题,2006年,葛昌纯首次提出并开始研究以火花等离子体放电技术 (Spark Plasma Discharge Spheroidization, SPDS) 制备高温合金粉末。他指导研究生于军制备出球形度好、表面光洁、平均粒度细、粒度分布范围窄、无陶瓷夹渣物的高温合金粉末。2009年,葛昌纯首次提出用电极感应熔化气体雾化制粉技术 (Electrode Induction Melting Gas Atomization, EIGA) 技术研制超洁净高温合金粉末。

他指导沈卫平等和国内相关企业合作,自主设计制造了国际上第一台用于制造高温合金粉末的 EIGA 装置,成功制备了超洁净无陶瓷夹杂物的高温合金粉末、高速钢粉末和模具钢粉末,获科工局民口配套项目“超洁净高性能粉末高温合金研制” (2015.1—2020.1)。他和夏敏先后指导博士生峰山和吴嘉伦先后开展了 EIGA 超高频感应圈的模拟设计与实验和超音速喷嘴的模拟设计与实验,实现了 EIGA 的连续可控,提高了粉末的质量和产量,制备出粒度分布范围窄、球形度高的高温合金粉末,项目已通过了科工局组织的专家组的验收。现已进入产业化阶段。他和夏敏指导博士生王军峰开展了真空感应气体雾化 (VIGA) 喷嘴堵塞的模拟设计与实验和机理研究。这些研究成果为 3D 打印提供超洁净高温合金粉末、钛合金粉末、高速钢粉末和不锈钢粉末的产业化制备技术,有广阔的市场前景。

葛昌纯对航空发动机用高温合金涡轮盘的短流程、低成本制造开展了自主创新的研究,提出了以喷射成形技术为核心制备粉末高温合金涡轮盘的技术路线。喷射成形技术是近年来获得高速发展的快速凝固技术,以真空感应加热熔化预合金化钢坯,经氩气雾化成液滴射流,使半凝固的颗粒在水冷底衬上沉积。快凝导致金属的组织细化并消除了宏观偏析,从而大幅度地提高了金属和合金的性能。与氩气雾化制粉技术相比,喷射成形由于在惰性保护气氛中一次就可将熔融合金直接转换成相对密度达99%的钢锭,简化了工序,使生产成本比以氩气雾化技术为核心制备粉末涡轮盘的成本降低40%以上。

2012年,葛昌纯同德国不莱梅大学 Udo.fritsching 教授和 Uhlenwinkle 博士合作,在其 SK-2 装置上先后开展了喷射成形第一代粉末高温合金 FGH4095M、第二代粉末高温合金 FGH4096M 和第三代粉末高温合金 FGH00L 盘锭的试验,获得直径为184–200 mm、高度超过300 mm、单重75 kg的盘锭。葛昌纯在j320 mm低碳钢轧辊辊芯上喷射成形涂层厚度为40 mm的高钒钢 FV9 轧辊的实验,获得j400 mm轧辊,材料收得率> 70%。这就为变废为宝、回收利用、修复和改造废轧辊开辟了一条节能节材的新途径。

2016年以来,葛昌纯通过联合培养研究生途径,和清华大学颜永年教授合作指导博士生郭彪完成了“粉末锻造汽车连杆的研究”,指导博士生郝志博、田甜等完成了“以 3D 打印技术为核心研制粉末高温合金涡轮盘的研究”。

“德国洪堡基金会研究员的开拓创新”

1980年10月,葛昌纯在邵象华院士、李文采院士和刘嘉禾教授的推荐下申请到德国洪堡基金会研究奖学金。这是国际上公认的最规范、学术声誉最好的国际研究奖学金。

1981年2月,他应邀在 G. Petzov 教授领导的 Max-Planck 材料科学研究所粉末冶金实验室工作。在一年时间里,他和夏元洛完成了“重合金 90W-7Ni-3Fe 的液相烧结和热等静压研究”和“Fe-Cu 合金的液相烧结研究”,发表了论文。重合金 (国内称高比重合金) 由于其高密度、高模量、优良的力学、热学和吸收辐射能力,在穿甲弹、陀螺仪和防辐射等方面有重要用途。

葛昌纯院士在德国进行学术交流

虽然早在1938年,Smithells 等已报道了对此类合金的研究,但值得注意的是,不仅在烧结机制上长期以来存在着争论,甚至在烧结诸因素对合金力学性能的影响上也存在着截然相反的实验结果,长期以来是材料学家的一个研究热点。葛昌纯等系统研究了重合金 90W-7Ni-3Fe 液相烧结 (Liquid Phase Sintering, LPS) 机制和液相烧结与热致密化诸工艺因素对显微结构、断裂模式及力学性能的关系。首次在重合金上采用无包套亚固相线热等静压工艺,提出:重合金冷却速率敏感性的机制以及真空处理和热等静压显著提高重合金力学性能的机制是氢由相界的去除和相界结合力的提高,其论文多次被国际权威杂志 (Metals Trans.,J. Mat. Sci., Z. Metalkunde 等) 和国际著名粉末冶金专家 R. M. German、H. Danninger 等引用。

在液相烧结机制基础研究方面,W.D. Kingery 的经典液相烧结理论并没有考虑真实压块中液相在固体颗粒间的分布是不均匀的这一事实。研究与此相关的液相的流动和分布以及隔离孔被液充填过程是进一步研究 LPS 机制的一个重要命题。葛昌纯通过系统研究 Fe-Cu 真实压块中烧结条件、铜含量、铁粉颗粒大小和成型压力对 LPS 时孔封闭过程的影响,提出除颗粒重排、溶解析出外,液相流动、重新分布和充填孔隙是 LPS 致密化的重要机制之一。

Udo.fritsching 教授对葛昌纯关于 Fe-Cu 液相烧结的研究作如下书面评价:“你选择了一个迄今为止很不寻常的研究方法:也就是把很小的 Fe 颗粒和很大的 Cu 颗粒结合在一起,通过这种方法你创造了一种比实际工作中烧结 Fe-Cu 压块时所发生的更不容易烧结的条件,你所进行的观察是完全令人感到兴趣的。”

1997年,A.Martensen 的研究结果印证了葛昌纯的理论分析。

1982年2月起,柏林工大无机非金属材料研究所 Hans Hausner 教授邀请葛昌纯教授到他的研究所工作一年。葛昌纯对 Hans Hausner 教授提出的“能否为氮化硅找到一种非氧化物烧结助剂取代现在通用的氧化物烧结助剂以提高氮化硅的高温性能?”这一问题产生了浓厚的兴趣。前三个月,他和夏元洛选择了多种非氧化物作助烧剂,做了很多实验却毫无收获。后来,他根据相图的基本原理,打破常规,以新的思维方式,采取无毒性复合非氧化物的技术路线,终于成功地找到了 ZrN+AlN 复合氮化物作为助烧剂,可以使氮化硅在烧结后的相对密度达到95%以上,初步解决了 Hans Hausner 教授提出的问题。

W. Schatt 教授积极推荐葛昌纯去 Dresden 工大攻读博士学位。1983年4月,葛昌纯通过德语论文答辩,获得 Dresden 工大材料技术工学博士学位,成为自1960年中苏关系破裂后第一位获得民主德国博士学位的中国学者。在德国从事粉末冶金与先进陶瓷研究两年半的日子里,葛昌纯产生了为祖国建立一个国际一流的、将粉末冶金和先进陶瓷相结合的新型研究所的强烈愿望。博士学位论文答辩通过后,他谢绝了 W. Schatt 教授的挽留,踏上回国的征程,想尽快将建立国际一流研究所的愿望变成现实。

“核聚变反应堆关键材料领域的开拓创新”

早在中国加入国际热核反应堆 (International Thermo-nuclear Experimetal Reactor, ITER) 前十年,1996年葛昌纯向国家有关部门提出开展顶层设计项目“耐高温等离子体冲刷的功能梯度材料 (Functional Graded Materials, FGM) 的研究”,指出其主要用途是核聚变堆面向等离子体的第一壁材料。1997年7月通过答辩,获得国家863计划项目 (项目编号:715-011-0230, 1997年7月—2000年12月),其研究任务:为我国第二代核聚变实验装置研制两类面向等离子体材料 (Plasma Facing Materials, PFM),分别用于偏滤器和第一壁上。

葛昌纯作为项目技术总指导,在开发出热应力缓和型 FGM 设计软件和对一系列材料体系采用不同制备工艺的实验基础上,研制成功三类 FGM:(1) 以热压技术制备尺寸为φ40x6 mm的 SiC/C FGM、B4C/C 块体 FGM;(2) 以等离子体喷涂技术制备涂层厚度100–260 μ的 B4C/Cu、B4C/C、W/Cu 涂层 FGM;(3) 以国际首创的超高压通电烧结技术 (Uitra High Pressure Electric Sintering Process, UHP:ESP) 制备尺寸为φ40x6 mm的 W/Cu FGM、 SiC/Cu FGM、B4C/Cu FGM。其中 (1)、(3) 类 FGM 用于偏滤器,(2) 类 FGM 用于第一壁。

经核工业西南物理研究院检测,第 (1)、(3) 类 FGM:其表面在100 MW/m2 时热负荷作用下无明显损伤;在 Las-2000 系统上检测其溅射率,较二次纯化石墨减低半个数量级;在热解吸试验装置上测定其 CD4 放气率较二次纯化石墨减少20-50%。第 (2) 类 FGM:其表面在10 MW/m2 时热负荷作用下无明显损伤;在 Las-2000 系统上检测其溅射率,较二次纯化石墨减低半个数量级;在热解吸试验装置上测定其 CD4 放气率较二次纯化石墨减少20–50%。

以上成果中,以热压烧结技术制备的 SiC/C FGM、以等离子体喷涂技术制备的涂层 B4C/Cu 为国际首次报道;以超高压通电烧结技术制备的 W/Cu FGM、 SiC/Cu 、B4C/Cu FGM 为国际首创。这些成果开拓了 FGM 在核聚变领域的应用前景。2000年11月“聚变堆面向等离子体功能梯度材料的设计制备与评价”获中国材料研究会二等科技进步奖,葛昌纯为第一完成人。

2010年,为期3年的国家973计划——ITER 计划“聚变堆面向等离子体材料的基础研究(2010GB109000)”正式启动。葛昌纯院士为项目总指导,燕青芝教授为项目负责人,依据我国磁约束核聚变能发展的重大需求和战略部署,领导开展聚变堆面向等离子体材料 (PFM) 的基础研究。通过研究,阐明钨-PFM 与聚变等离子体的相互作用机制及其辐照损伤机理,为耐辐照钨基 PFM 的设计研发以及钨基 PFC 的制备提供指导,提出适合未来高通量、长脉冲等离子体运行的钨基 PFM 新的设计思路和制备方法,研制出耐等离子体辐照的关键材料,实现面向等离子体部件 (PFC) 在结构设计、界面控制、连接技术、性能检验和评价上的重大突破,为在工程尺度上制备出涂层以及块材与热沉复合的大型复杂部件提供依据,培养出一批从事核聚变堆关键材料研发的骨干人才。

“超临界水堆关键材料领域的开拓创新”

核电在全球范围内的发电比重已达到~16%,成为全球电力供应的重要组成部分。从核电站堆型来看,水冷堆是核电站的主要堆型,它占所有核电站的90%,世界范围内开始了对六种第四代先进反应堆的研究开发,其中超临界水堆是唯一的水堆。热效率从现在的~36%k可提高到~46%。

2006年,根据欧阳予院士和葛昌纯院士联名向科技部的建议,为期6年 (2016–2013) 的国家973计划“超临界水堆关键科学问题的基础研究 (2007CB209800) 正式启动。由上海交大的程旭教授担任项目负责人。北京科技大学周张健教授作为子课题负责人。葛昌纯院士作为项目专家组组长和子课题的主要成员,领导周张健研究组、燕青芝研究组和胡本芙研究组,研发在超临界工况500–650 ℃,25–30 MPa水介质中的燃料包壳管材料。他们从微合金化成分设计、模拟计算、超洁净熔炼、引入氧化物弥散强化的粉末冶金技术、控冷控轧技术等着手,提出、设计、研究和开发了 CNS1、CNS2 (Chinese Nuclear Steel) 系列高温耐蚀钢、弥散强化低活化钢,首次研制成功综合性能优优越、抗辐、尺寸为φ10 mm×1.0 mm×4 m的燃料包壳管,为超临界水堆和其他裂变反应堆取代 Zr 燃料包壳管提供了高性能的候选材料。

“在先进陶瓷领域的开拓创新”

20世纪70年代末,早在钢铁研究院工作期间,葛昌纯就开始了氮化硅 (Si3N4) 基陶瓷的研究,是国内最早开展氮化硅和 Sialon 研究 的学者之一。他在国内首次采用压力烧结工艺研究成功以尖晶石作为烧结助剂的抗热震性优良 (在1100 ℃,水淬15次不裂) 的 β-Sialon 陶瓷,这种陶瓷被批量用于作热加工模拟实验机的垫块,取代了进口的日本 Si3N4 垫块,用于控轧模拟试验机,填补了国内空白。此项成果作为国家“六五”攻关项目“控轧控冷实验室建设”成果的一部分,被评为冶金工业部二等科技进步奖。

1986年6月,葛昌纯作为引进人才,离开了他工作奋斗过34年的钢铁研究总院,作为引进人才到北京钢铁学院任教。

“Sialon 和 Si3N4 陶瓷的研究”

Si3N4 具有优良的综合性能,被认为是最具发展前途的高温结构陶瓷,特别是应用于燃气涡轮、绝热式发动机及其他高温、高应力部件。目前国内外 Si3N4 陶瓷的主要烧结助剂为氧化铝、氧化镁、氧化钇等氧化物,其在烧结时与 Si3N4 粉末表面的 SiO2 氧化膜反应生成软化点低的玻璃相,导致材料的高温性能和抗氧化性能恶化。

葛昌纯在国际上首次提出采用无毒性复合氮化物助烧剂 (ZrN+AlN) 取代氧化物助烧剂,减少了 Si3N4 陶瓷中玻璃相比例并提高其黏度,提高了材料的高温强度和抗氧化性能。葛昌纯和夏元洛指导他的第一个研究生陈利民和第二个研究生刘文姗从事无毒性复合氮化物助烧剂 ZrN+AlN 的研究,使无毒性复合氮化物助烧剂Si3N4陶瓷的高温抗弯强度σ1300 ℃ = 750 MPa,σ1300 ℃/σ室温 = 94.5%,氧化速率常数K1300 ℃ = 4.00×10-12千克2米-4秒-1,显著高于以 Y2O3+La2O3为助烧剂 Si3N4 的相应性能(σ1300 ℃/σ室温 = 75.8%,K1300 ℃ = 4.04×10-1千克2米-4秒-1)。

通过对此类含复合氮化物烧结助剂的 Si3N4 致密化机制和相变过程的研究,葛昌纯提出:由于 Si3N4 表面有 SiO2 薄膜存在,根据 Si3N4-SiO2-AlN-Al2O3-ZrN-ZrO2 行为图 (Behavior Digram),固相线温度降低,液相成分范围变宽的原理,烧结是以 α-Si3N4 溶解于氮氧化物液相并以 β-Si3N4 形式重新析出的机制使相变快速完成并直接促进致密化。通过对其致密化动力学的研究,确定了此类陶瓷在溶解—扩散—析出过程中,扩散为速率控制过程,烧结时液相体积小和黏度高,因而材料具有优良的高温性能。在这类 Si3N4 陶瓷中,葛昌纯首次发现在一定条件下有 ZrO 相产生,并研究清楚了其生成机制。研究了在1050~1250 ℃氧化时灾难性破坏产生的机制,确定了 ZrO 的存在促进了灾难性破坏,但不是其发生的必要条件,找到了避免灾难性破坏的途径。在前人关于 Si3N4 的文献中没有报道过 ZrO 相的产生、机制、作用及其避免途径。

国际 Si3N4 陶瓷主要开拓者、英国 D. P. Thompson 博士在读了葛昌纯的数篇关于 Si3N4-ZrN-AIN 陶瓷的论文后决定通过英国皇家协会邀请葛昌纯去 New Castle 大学访问并商讨合作研究问题。他在1992年3月26日的邀请信中谈到他对此项工作的评价:“我已非常感兴趣去跟踪你以 AlN 和 ZrN 作为 Si3N4 和 Sialon 陶瓷的添加剂,其结果对发展一族新的高温陶瓷将是非常有前途的”。

在此期间他和夏元洛还指导研究生曾克里开展和完成了无压烧结 Syalon,即以 Si3N4-AlN-Al2O3-Y2O3 系和 Si3N4-AlN-Y2O3 系的 Sialon 陶瓷的致密化研究及其在拉丝模上的应用;指导黄向东完成了以氨解法制备 Si3N4、TiN 和 TiCN 粉末;指导谢建刚完成了氨解法制备 Si3N4 粉末的研究;指导柳光祖完成了相变增韧 ZrO2 的研究。

“发明新型复合 ST-Si3N4 基陶瓷刀片”

葛昌纯研究开发出适用于粗、精加工各种高硬材料且通用性强的新型 ST-Si3N4 基复合陶瓷刀片。为了解决氮化硅陶瓷刀片硬度高难加工的问题,葛昌纯提出 ST-Si3N4 陶瓷刀片的电加工线切割方法,显著提高了 ST-Si3N4 陶瓷刀片的成品率。

葛昌纯、夏元洛和陈利民为了建立 ST-Si3N4 基陶瓷刀片中试线,在学校金物楼后小院盖了两间平房,到北京市的有关企业寻找废旧设备,自行设计制造了大热压烧结炉,修复了企业已报废的立磨床、平磨床和工具磨等设备用于 ST-Si3N4 陶瓷刀片的机加工,之后在校内发展成了年产能力10万片 ST-Si3N4 陶瓷刀片的生产线。他们自行设计制造的大热压烧结炉,一炉可以制备5片φ100 mm的 ST-Si3N4 陶瓷热压坯,显著提高了生产效率,降低了 ST-Si3N4 陶瓷刀片的生产成本。

为了推广 ST-Si3N4 陶瓷刀片的应用,葛昌纯背着刀片和沉重的钢刀杆下厂试验。国际上普遍认为,Si3N4 陶瓷刀片只能加工铸铁和高温合金,不能加工碳素钢和合金钢。葛昌纯通过大量实验,证明他发明的 ST-Si3N4 刀片不但能加工各种高硬铸铁,而且可以加工绝大部分合金钢种的部件。开始时有的厂对 ST-Si3N4 的使用寿命提出质疑。为了排除各种争议,他亲自下厂给技术人员和工人讲解,手把手地教导他们如何正确使用 ST-Si3N4 新型陶瓷刀片。

事实证明,只要工人们正确掌握了 ST-Si3N4 陶瓷刀具的使用方法,ST-Si3N4 陶瓷刀片不仅可以加工钢,而且与硬质合金刀片相比优势明显,切削效率提高3~30倍。工人们都抢着使用,推广取得了成功。如使用硬质合金刀片加工铸造的高铬铸铁水泵壳体时,要经过退火后加工—淬火、回火后加工—磨削,工序多、耗电多、废品多。使用 ST-Si3N4 刀片后省去了这三道工序,实现了以车代磨,大幅度提高了水泵壳体的成品率,经济效益显著。

ST-Si3N4 陶瓷刀片广受欢迎,被国家科委等四部委评为1990年度国家级新产品、冶金部科技进步三等奖、教育部科技进步二等奖和第七届北京市发明展金牌奖、第五届全国发明展银牌奖和1988年国际专利展银奖等三项发明展奖。

一向以直言不讳、严格要求著称的国际陶瓷界先驱、Sialon 陶瓷发明人 Jack 教授在1994年6月访问葛昌纯的实验室后,对他在 Si3N4 陶瓷方面的研究写的书面评价中指出:“葛教授已做了极好的研究工作……每个项目都做得很成功。”

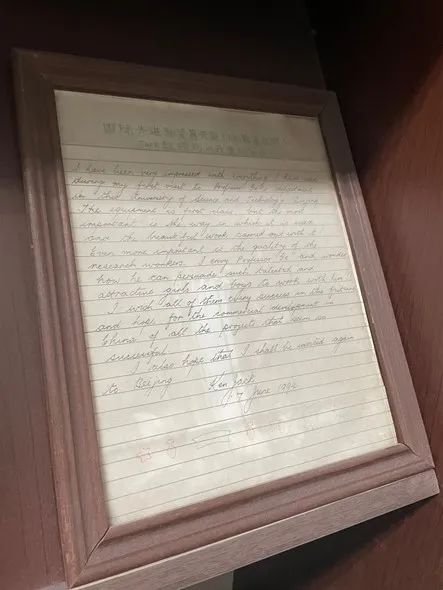

Kenneth Henderson Jack 教授访问研究室后留下的书信

“开拓自蔓延高温合成技术”

自蔓延高温合成 (Self-propagating High- temperature Sythesis, SHS) 也称燃烧合成 (Combustion Sythesis),是20世纪70年代前苏联科学院院士 A.Merzhanov 等发明的制备先进陶瓷粉体和材料的节能新技术。

葛昌纯是我国率先开展以 SHS 技术合成粉体和材料这一前沿领域研究的学者之一。早在20世纪80年代,他就开展了 SHS 的相关技术的研究。

20世纪90年代以来,他先后指导博士生李江涛、汪朝霞、陈克新、曹文斌、曹永革、燕青芝、沈卫平、王飞、白玲、夏敏,李县辉等10余名博士生,研制成功 Si3N4、Mg3N2、AlN、SiC、TIC、TiB2、MoSi2 等粉末、Si3N4 纳米晶须和 Si3N4/SiC/TiCN 等复相陶瓷,并且对合成机制、材料结构、梯度功能材料的设计与制备、产品的开发和应用等方面,开展了系统而深入的研究,形成了独特的科学研究方法,得到国内外专家的一致好评。他指导博士生沈卫平和王飞完成了国家863计划项目“高品质 Si3N4 和 TiCN 超细粉体的低成本制备技术”(2001AA333080) SHS 高 α 相 Si3N4 粉末。他自行设计制备了60升20 MPa高压釜,一次SHS 5公斤 α 相 > 95%的 Si3N4 粉末,超过了俄罗斯一次 SHS 3公斤 α 相 > 95%的 Si3N4 粉末,其 α 相纯度高于德国 Starck Si3N4 粉末。博士生白玲研究表明,我们自行研制的 SHS 高 α 相 Si3N4 烧结活性高,可显著降低烧结温度。他申报的“燃烧合成 Si3N4 陶瓷的应用基础研究”获北京市科技进步三等奖。

2000年9月21日至24日,葛昌纯主持了由北京科技大学和俄罗斯科学院结构宏观动力学及材料科学研究所 (ISMAN) 共同在北京召开第一届中俄双边自蔓延高温合成学术会议,由葛昌纯和 ISMAN 副所长 Sytchev 博士共同主持,会议的主题是“面向新千年的 SHS 技术”。参加会议的代表34人,分别来自中国、俄罗斯、白俄罗斯和亚美尼亚四国,共提交论文34篇,反映了各自国家 SHS 研究的最高水平。这次会议很好促进了中国和俄罗斯等独联体国家在 SHS 领域的合作。2012年10月23—25日,第二届中俄双边自蔓延高温合成学术会议在北京成功举办。

“开拓高分子树脂的低温燃烧合成”

随着全球环保意识的逐渐提高,环境友好型生物材料的研究成为材料科学研究领域的一个大热门。用淀粉来制造具有特殊功用的新材料,一直是近几十年来学术界和工业界感兴趣的课题,这一方面是由于淀粉资源丰富、价格低廉,另一方面是淀粉的可降解性,在全世界都重视环境治理的今天显得尤为重要。如淀粉接枝丙烯酸单体可以制备具有高吸水能力的聚合物材料,称为高吸水树脂。这种吸水树脂具有优异的吸水性和保水性,在个人卫生用品、药物控释系统和工农业方面都有广泛的应用。

2004年葛昌纯和他的博士生燕青芝在2项国家自然科学基金的支持下,研究用燃烧合成技术制备淀粉接枝丙烯酸吸水材料,经过200多次实验,测试了近600个数据点,终于成功实现了低温燃烧合成的淀粉接枝改性,制备的多孔聚合物多孔材料性能的测试结果表明,各项性能指标全面优于传统工艺制备的高吸水树脂。

燕青芝、葛昌纯于2005年、2007年先后在国际著名杂志 Chemistry- A European Journal、Advanced Functional Materials 上发表题为“整体大孔聚合物的前端聚合合成 (Frontal polymerization synthesis of monolithic macroporous polymers) 和 “淀粉接枝水凝胶的前端聚合合成:温度和试管尺寸对蔓延前端和水凝胶性能的作用 (Frontal polymerization synthesis of starch grafted hydrogels: Effect of temperature and tube size on propagating front and properties of hydrogels)”的文章。

该项研究成果得到国内外专家的一致好评。中国科学院院士、四川大学高分子研究所所长徐僖教授认为这项工作“为新材料的制备或改善材料性能提供了新的途径”;两院院士王淀佐教授认为本研究“对于发展材料制备技术和丰富材料科学的学术内容,都具有重要意义”;《欧洲化学》在评审该项成果时,评审专家的书面评审意见指出:“我通常建议稿件需要修改,但是这篇论文不需修改就可以发表!”燕青芝和葛昌纯以此项研究成果申请获得4项国家发明专利。

“开拓溶胶凝胶低温燃烧合成制备纳米粉体技术”

随着结构陶瓷高韧性化的要求和陶瓷器件小型化、高容量的发展趋势,以及工业上对具有特殊的电、光、磁等功能的细晶粒陶瓷的需求,对陶瓷粉体提出了越来越高的要求。制备纯度高、粒度小、化学计量比准确的高品质陶瓷粉体已越来越迫切。纳米粉体由于晶粒细小,具有小尺寸效应、体积效应、表面效应和宏观量子隧道效应、特殊的化学和催化性能使得由纳米颗粒形成的材料在烧结性能、力学性能以及催化活性和光、电、磁等使用性能方面显示出传统材料无可比拟的独特优势和极大的潜在应用价值。纳米材料的出现为克服陶瓷的脆性、提高断裂韧性带来了希望,使电子器件的超小型化制备成为可能。

葛昌纯先后指导胡芳仁、燕青芝、宿新泰、刘中清等博士生研制成功包括 BaTio3、ZrO2、Al2O3、TiO2、YBa2Cu4O8 等多种纳米氧化物的溶胶凝胶低温燃烧合成制备纳米粉体。这些研究结果表明:溶胶凝胶低温燃烧合成技术兼具有湿化学法的组分均匀和气相法的气—固流动的特点,使该技术制备的陶瓷粉体兼具气相法粉体和湿化学法粉体的优点,即化学计量比准确可调、粉体超细,多在纳米量级 (最小的达到6 nm),另一个特点是通过优化工艺和过程控制,可抑制团聚体的形成,提高粉体的分散性。低温燃烧合成技术具有设备和工艺过程简单、操作和原料成本低廉、适用范围广泛、产物组成均匀等工艺优势,在氧化物超细粉体的制备方面具有很大潜力。溶胶凝胶低温燃烧合成技术确实是获得低成本、高质量的纳米陶瓷粉体的较为理想的技术。

葛昌纯是继自蔓延高温合成技术的创始人 A. G. Merzhanov 院士之后,同时兼有 SHS 研究领域广、坚持时间长、创新性成果多的学者。

2004年,葛昌纯当选为世界陶瓷科学院院士。

“严谨治学务实求真,以身作则身正为范”

1985年调入北京钢铁学院 (即今北京科技大学) 后,葛昌纯曾开过三门课:“现代陶瓷基础”、“特种陶瓷”和“专业英语”。

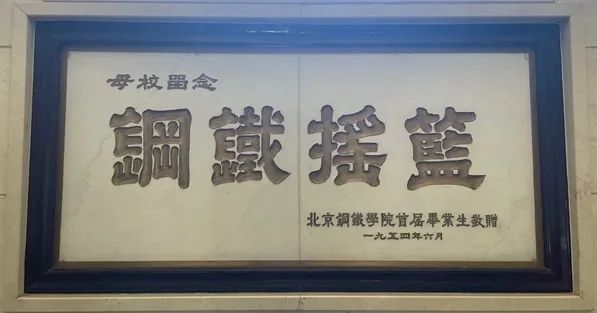

北京科技大学 (原北京钢铁学院) 首届毕业生赠“钢铁摇篮”匾

在教学中,葛昌纯院士注重以学科新的科研成果充实教材,培养学习兴趣。他一贯要求学生学习毛泽东思想,树立革命人生观,引导他们不仅要学会做事,更要学会做人。要弘扬“热爱祖国、无私奉献、自力更生、艰苦奋斗、大力协同、勇于攀登”的“两弹一星”精神。要培育勤奋、严谨、创新、求实和崇尚实践的学风。要求学生打好专业理论基础、掌握好外语和计算机应用能力。引导他们能迅速进入学科的前沿;既要求学生多读各类专著、读懂文献,更要重视提高广义的动手能力。在研究工作中注重培养学生将创新性和基础性相结合,有敢于和善于突破难关的勇气和能力。36年来,他先后培养出42名博士,73名硕士,发表论文500余篇,获国家专利55项。研究领域涉及粉末冶金、先进陶瓷和反应堆关键材料等。

令他欣慰的是,研究生毕业后都得到用户单位的好评,在不同岗位上发挥着骨干作用。他的第一位博士生李江涛于1995年毕业,7年后他已35岁,作为优秀人才被中国科学院理化技术研究所引进为研究员,20多年来他以 SHS 氮化硅陶瓷技术作出多项创造性的成果,已成为我国氮化硅陶瓷研究的领军人。他写道:“导师那种干事业一往无前的勇气和精神,他那种面对困难所表现的不达目的誓不罢休的钢铁意志,既是导师事业有成的基石,也是我终生学习的要素。”

葛昌纯说:“做老师比做科研更难,做科研只要完成自己的科研任务就行了,做老师还要肩负着教好学生的责任,这无疑是更具有挑战性的任务。”

自从来到学校工作,他在培养学生、培育人才这件事上,一直在兢兢业业、孜孜不倦地工作。他非常注重人才培养工作中有关教育思想的总结、反思和提炼,形成了自己的教育理念,其核心内容主要包括:为人在先,行事在后;严谨治学,务实求真;以身作则,身正为范;定向培养,学以致用;氛围构建,教学相长。沐浴在葛昌纯的教育理念下成长,学生无疑颇受裨益。葛昌纯培养出来的学生,得到用户单位的广泛好评,如今,他的学生已有多位在材料行业内担任重要职务,正可谓是“桃李满天下”。

除了带好自己的研究生,葛昌纯还常以党课、讲座、办“粉末冶金与先进陶瓷研究所简报”等方式面向全体学生开展育人工作,在讲述相关课题的知识以外,他将自己宝贵的求学经历、科研经历、工作经历分享给学生,鼓励学生发扬“两弹一星”精神,矢志不渝地进行学习和实践,培养自己的创新意识,为坚持走中国特色自主创新道路、建设创新型国家贡献力量。

葛昌纯在学校是出了名的严师,他对虚假的、不严肃的科学态度可谓深恶痛绝,对任何学术不端的行为都是“零容忍”。他经常告诫学生:做学问来不得半点马虎,要能经得住别人的拷问,经得起时间的检验,科学是老实人的事业,科研工作者必须牢记“差之毫厘,谬以千里”的道理,必须要有严谨的治学态度。在日常指导学生时,葛昌纯不厌其烦地要求学生确认每个数据的来源和准确性,手把手地帮助学生完善实验方案,梳理工作思路,使实验数据更加严密和完备。

在面对学生时,葛昌纯既是“严师”,又是“慈父”。他一方面对学生严格要求,另一方面又给予他们深沉厚实、细致入微的关爱。葛昌纯说:“作为老师,要对自己提出更高的要求,一言一行都要给学生做好榜样,这是和作为单纯的科研人员最大的不同。”凡是对学生提出的要求,他都一定自己先做到,凡是让学生完成的任务,他的投入度与支持度一定会更高。

在葛昌纯的书房里,在书架上一层显眼的位置整齐地摆放着他的学生们的毕业论文,每一本他都视若珍宝,他说那是学生们学习和实验的结晶,他为他们感到骄傲,这些论文更是他浇灌了大量心血的成果。他的夫人夏元洛教授说:“葛昌纯师时常伏案工作到凌晨一两点,仔细审视学生的论文,;修改文章的文法、用词造句甚至标点符号,用红笔圈示,要求学生自行修改,促其提高论文写作水平。”

自1952年大学毕业至今,葛昌纯在材料研究和教书育人的第一线上摸爬滚打70余载。面临坎坷和险阻,他从未灰心失望,始终把国家需要放在首位,严格要求自己,刻苦学习,在完成各项任务中努力磨炼和提高自己。如今89岁高龄的葛昌纯依然是“烈士暮年,壮心不已”,依然年复一年地坚持奋战在科研教育第一线。每天清晨,在学院路30号院的校园小路上,总能看到他带着那只饱经风雨沧桑的沉甸甸的黑色办公包,骑着陈旧的三轮自行车前往办公室的方向,迎着朝阳充满热情地追求着他“材料报国”的梦想!

求索漫漫科研路,葛昌纯始终坚持以国家需求为导向,做祖国最需要的科学研究,解决国民经济中的实际问题。

MDPI 团队与葛昌纯院士 (左三)、任晓娜副主任 (左二) 合影

Materials 期刊介绍

主编:Maryam Tabrizian, McGill University, Canada

期刊发表涵盖材料科学与工程研究相关各个领域的最新研究成果,包括但不限于高分子、纳米材料、能源材料、复合材料、碳材料、多孔材料、生物材料、建筑材料、陶瓷、金属等,以及材料物理化学、催化、腐蚀、光电应用、结构分析和表征、建模等研究领域在内的学术文章。

2022 Impact Factor:3.4

2022 CiteScore:5.2

Time to First Decision:15.3 Days

Time to Publication:38 Days

https://blog.sciencenet.cn/blog-3516770-1394432.html

上一篇:圈养猎豹和狮子的昼夜行为差异及活动节律 | MDPI Animals

下一篇:四川大学陈英红教授研究团队:4A 分子筛对膨胀型三元氢键络合物在聚丙烯阻燃中的协同作用 | MDPI Polymers