博文

基于红外与可见光视觉的高炉铁口铁水温度场在线检测

|

引用本文

潘冬, 许川, 龚芃旭, 蒋朝辉, 桂卫华. 基于红外与可见光视觉的高炉铁口铁水温度场在线检测. 自动化学报, 2025, 51(2): 343−355 doi: 10.16383/j.aas.c240378

Pan Dong, Xu Chuan, Gong Peng-Xu, Jiang Zhao-Hui, Gui Wei-Hua. Online measurement of molten iron temperature field at blast furnace taphole based on infrared and visible vision. Acta Automatica Sinica, 2025, 51(2): 343−355 doi: 10.16383/j.aas.c240378

http://www.aas.net.cn/cn/article/doi/10.16383/j.aas.c240378

关键词

高炉炼铁,铁水温度场,红外视觉,透射率估计,温度补偿

摘要

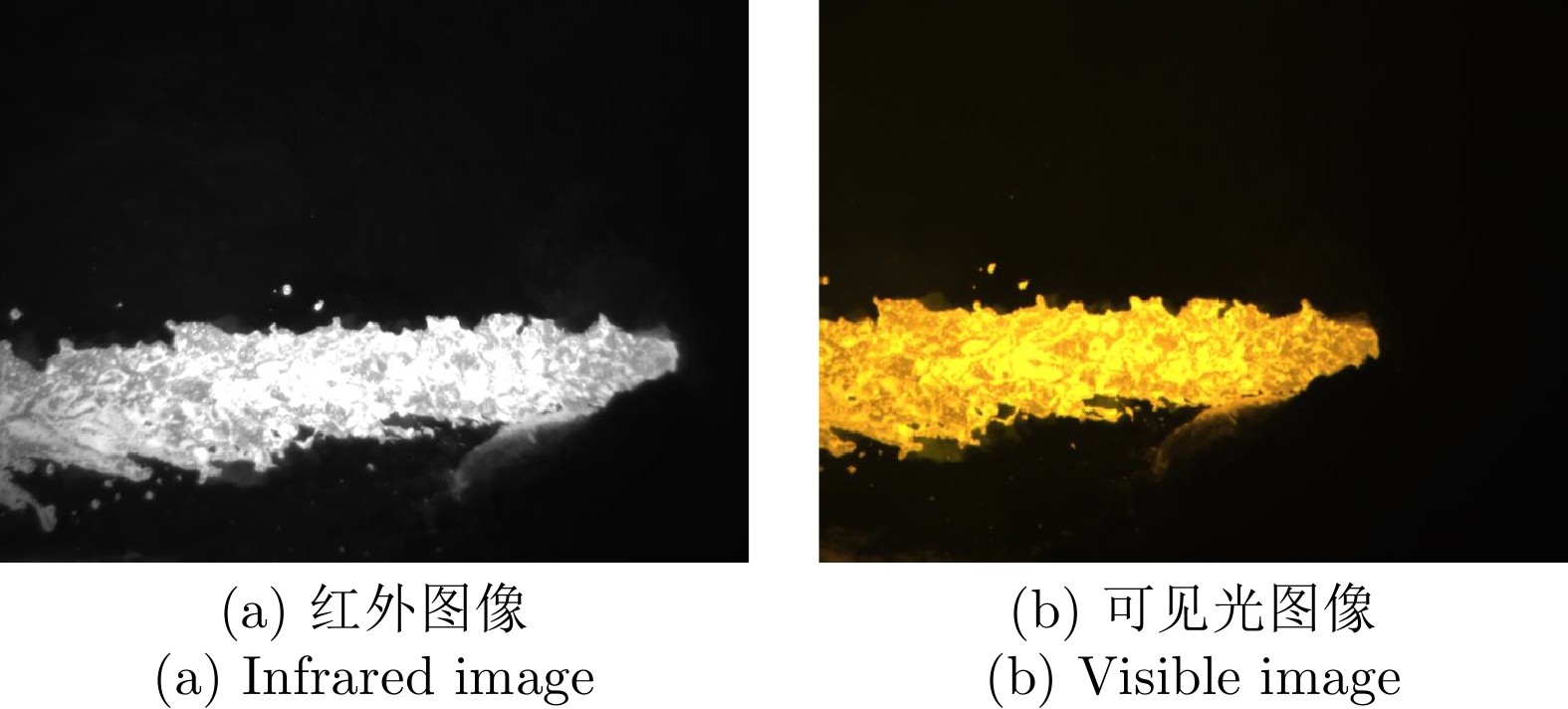

高炉铁口铁水温度场 (Molten iron temperature field, MITF) 是表征铁水质量、判断炉温状况的重要信息. 然而高炉出铁场动态粉尘的干扰使得铁水温度场的在线准确获取充满挑战. 为此, 首次提出基于红外与可见光视觉的高炉铁口铁水温度场检测方法, 利用可见光图像为红外视觉测温提供先验粉尘干扰情况. 首先, 设计红外与可见光视觉协同的测温系统, 同步获取高炉铁口铁水流的红外图像和可见光图像, 铁水流红外图像表征铁水原始温度场信息, 可见光图像为量化粉尘透射率提供数据基础. 其次, 构建基于色彩一致性的可见光图像中粉尘透射率估计模型和基于雾线先验的红外图像中粉尘透射率估计模型, 得到红外波段下粉尘透射率. 最后, 结合红外辐射测温原理, 构建基于粉尘透射率的红外测温近似补偿模型, 实现铁水温度场的针对性补偿, 获取误差较小的铁水温度. 工业实验表明, 相比于仅利用红外视觉测量铁水温度场, 所提方法能够显著降低粉尘造成的测温误差, 为高炉调控提供连续可靠的铁水温度数据.

文章导读

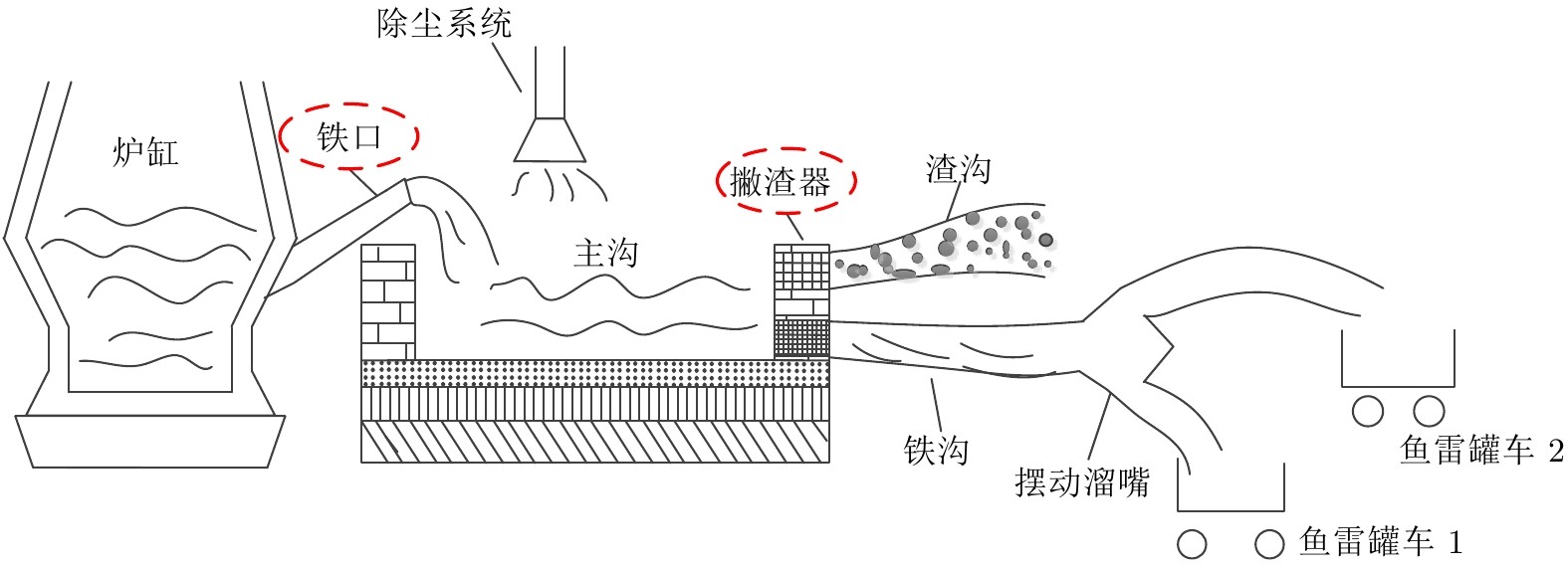

钢铁工业是重要的原材料支柱产业之一, 高炉炼铁是钢铁制造过程的关键工序, 为后续炼钢提供了熔融生铁. 在高炉炼铁过程中, 烧结矿、焦炭、熔剂等原料从炉顶按批次投入, 之后在炉内发生复杂氧化还原反应, 生成熔融铁水滴落至高炉炉缸内, 最终经高炉铁口周期性排出[1], 图1简要显示了高炉出铁过程[2]. 高炉铁水温度是判断炉温状况、评估能耗水平的重要指标, 更是高炉铁水质量闭环控制的关键反馈信息[3−4]. 如果铁水温度过低, 流动性变差, 导致高炉操作困难, 易引发炉缸冻结等重大事故; 如果铁水温度过高, 将直接导致能耗上升[5−7]. 因此, 高炉铁水温度的在线准确检测意义重大.

图 1 高炉出铁过程示意图

高炉铁水温度超过1 400 ℃, 且高炉出铁场存在动态粉尘干扰, 致使铁水温度的在线检测极具挑战, 现场通常在撇渣器后方使用快速热电偶来检测铁水温度. 然而撇渣器和高炉铁口之间有一定距离, 流经主沟后, 铁水温度存在明显下降且存在较大滞后, 如图1所示. 而高炉铁口与炉缸直接相连, 该处铁水温度更能实时反映高炉炉温状况. 因此, 高炉铁口铁水温度场的在线获取一直是行业期望解决的问题.

目前, 高炉铁水温度检测手段分为接触式和非接触式. 接触式测温包括快速热电偶、黑体空腔传感器; 非接触式测温主要指基于红外辐射测温原理的各种测温仪器设备. 快速热电偶通过与铁水直接接触来检测温度[5], 标称精度为 ± 5 ℃, 其测温结果可靠稳定, 不易受到出铁场粉尘干扰, 是高炉现场普遍采用的测温方式. 但需要指出的是, 快速热电偶测温依赖人工操作, 劳动强度大, 危险系数高, 且只能间歇性、单点测温, 无法检测铁口处铁水温度, 难以满足现场铁水温度的在线检测需求. 黑体空腔传感器主要由测量管、测温探头及信号转换电路等组成, 尽管能连续获取撇渣器后方铁水温度, 但其使用寿命短、测量时滞大, 很少应用于高炉现场铁水测温[7]. 红外测温设备包括红外测温仪[8]、比色测温仪[9]、红外热成像仪[10]等. 红外测温方法可以在线获取铁水温度, 但由于其非接触特点, 测量结果容易受到环境因素的干扰. 红外测温仪和比色测温仪可以获取点源温度信息, 无法实时动态跟踪运动的铁水流, 致使测温结果误差较大甚至失效. 尽管部分高炉现场在撇渣器处安装了红外测温仪来检测铁水温度, 但测量结果的精度和可靠性有限.

红外热像仪可以获取被测物体的二维面源温度信息, 一定程度上保证被测对象处于检测视场内, 在众多工业过程有着广泛的应用. 一些学者关注到红外热成像测温方法在铁水温度在线检测中的应用前景, 并开展了相关研究. Usamentiaga等[11]利用红外热成像仪对鱼雷罐车内的铁水进行测温, 利用阈值从红外图像上识别铁水和炉渣以克服炉渣因素造成的测量误差. Pan等[12]基于红外视觉测温原理和氧化层传热模型, 构建铁水流表面氧化层温度的多态检测模型, 实现了撇渣器后方铁水温度的在线检测. 进一步地, Pan等[13−14]尝试利用红外热成像技术在高炉铁口测量铁水温度, 并在高炉现场进行了应用.

高炉铁口附近动态非均匀分布的粉尘对基于红外视觉的铁水流温度场精准检测构成了重大挑战. 因此, 针对粉尘干扰进行测温补偿是红外视觉精准测温的关键, 而粉尘物性参数的量化是红外测温补偿的重要依据. 部分文献指出粉尘对非接触式红外测温的影响, 但缺少对粉尘的深入量化研究[15−16]. 文献[17]指出粉尘透射率是量化粉尘对红外测温影响的重要参数, 并研究实验室环境下针对粉尘干扰的温度补偿方法, 但难以应用到复杂的高炉现场. Pan等[18]提出基于多类异质图像特征的红外温度分区补偿方法, 一定程度上减小了粉尘对红外视觉测温的影响, 但缺乏对粉尘透射率这一关键物性参数的量化研究. 目前, 红外图像中粉尘透射率计算方法尚未见公开报道.

考虑到可见光图像的纹理细节较红外图像更为丰富, 为定量认知粉尘干扰提供了一定基础. 本文结合红外视觉感知温度场和可见光视觉感知粉尘干扰的优势, 提出协同红外视觉与可见光视觉检测高炉铁口铁水温度场的新方法. 为量化表征动态粉尘干扰, 构建基于色彩一致性的可见光图像中透射率估计模型, 并进一步提出基于雾线先验的红外图像中粉尘透射率估计模型. 为克服粉尘造成的测温误差, 建立了基于粉尘透射率的红外测温近似补偿模型, 实现了动态粉尘干扰环境下高炉铁口铁水流温度场的在线准确检测. 本文具体贡献如下:

1) 提出基于色彩一致性的可见光图像中透射率估计模型, 有效估计粉尘透射率场, 实现了对粉尘干扰程度的量化;

2) 提出基于雾线先验的红外图像中粉尘透射率估计模型, 实现了对红外波段下粉尘透射率场的估计;

3) 构建基于粉尘透射率的红外测温近似补偿模型, 针对性地补偿了铁水流温度场, 减少了粉尘造成的铁口铁水红外测温误差.

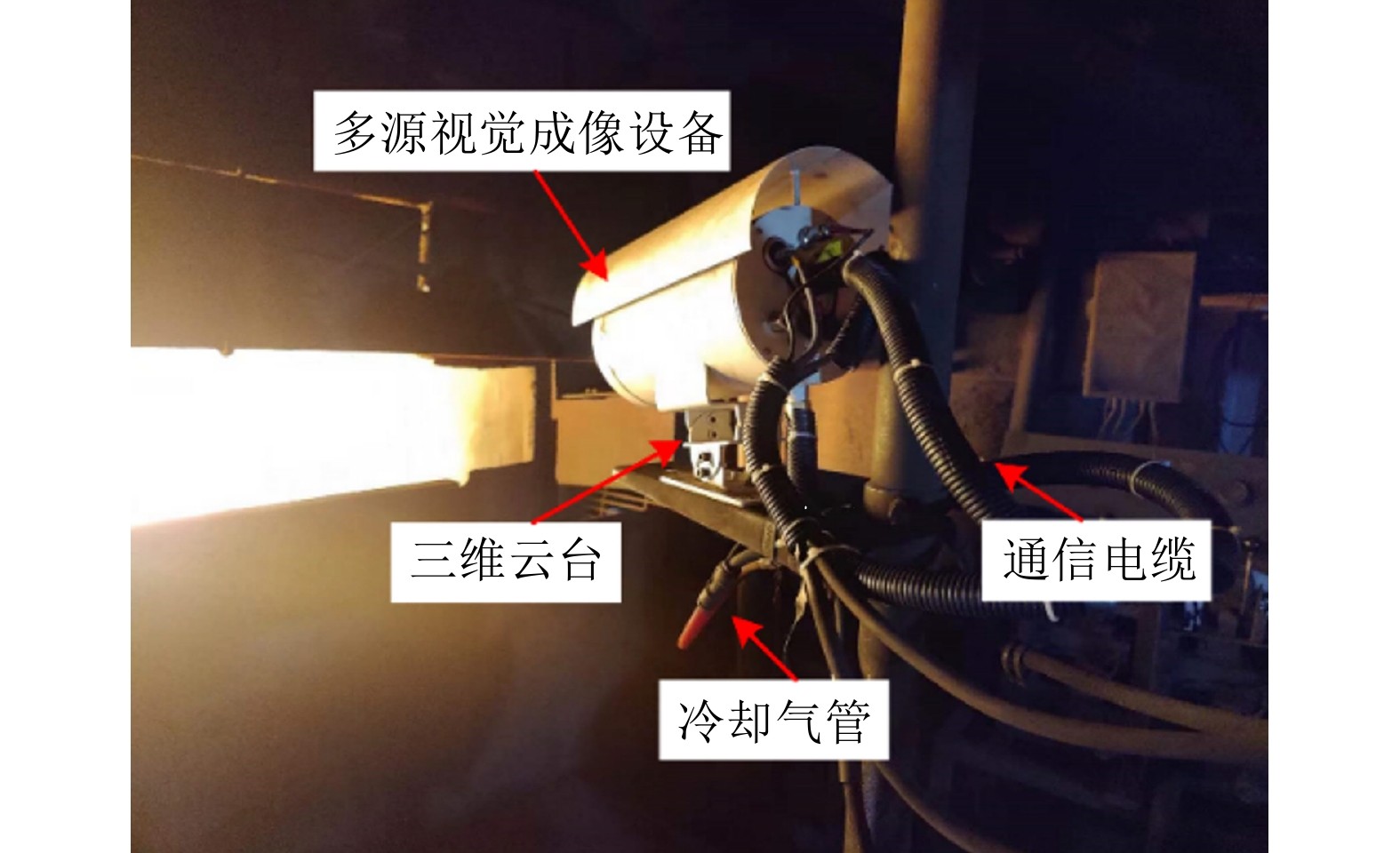

图 2 红外−可见视觉协同测温系统

图 3 铁口处铁水流图

高炉铁口铁水流温度场在线准确检测对于铁水质量调控和炉温调节意义重大. 本文提出基于红外与可见光视觉的高炉铁口铁水温度场检测方法, 构建基于粉尘透射率的红外测温近似补偿模型, 能够实现动态粉尘干扰下的铁水流温度场针对性补偿. 同时, 协同铁水流红外及可见光图像, 构建基于雾线先验的粉尘透射率场估计模型, 为红外测温补偿模型提供了关键的粉尘透射率参数. 高炉现场实验结果表明所提方法能够实现动态粉尘干扰下铁口处铁水温度的在线准确检测, 为高炉炼铁过程的精细化调控提供关键数据支撑. 由于高炉出铁场环境的复杂性, 未来将对粉尘透射率估计方法深入研究, 进一步减小粉尘环境下红外测温误差.

作者简介

潘冬

中南大学自动化学院副教授. 主要研究方向为红外热成像, 视觉检测, 深度学习, 图像处理和误差建模与补偿. E-mail: pandong@csu.edu.cn

许川

中南大学自动化学院博士研究生. 主要研究方向为图像处理, 数据分析, 深度学习和复杂工业过程建模. 本文通信作者. E-mail: csuxuchuan@csu.edu.cn

龚芃旭

中南大学自动化学院硕士研究生. 主要研究方向为图像处理, 数据分析, 机器学习以及复杂工业过程建模和优化控制. E-mail: agongpxz@163.com

蒋朝辉

中南大学自动化学院教授. 主要研究方向为检测技术与自动化装置, 图像处理, 工业VR以及复杂工业过程的建模和优化控制. E-mail: jzh0903@csu.edu.cn

桂卫华

中南大学自动化学院教授. 主要研究方向为复杂工业过程检测、建模与控制. E-mail: gwh@csu.edu.cn

https://blog.sciencenet.cn/blog-3291369-1479118.html

上一篇:基于大语言模型的中文实体链接实证研究

下一篇:好文推荐│不确定性感知深度学习:实现可靠故障诊断的有力工具