博文

桥涵混凝土,碱含量如何控制?

|

1 问题的提出

碱骨料反应被称为混凝土的癌症,直接影响着结构耐久性。混凝土中的碱类和具有碱活性的集料发生化学反应,使混凝土发生不均匀膨胀,产生裂缝,并有强度和弹性模量的下降等不良现象,从而缩短混凝土的寿命,危及工程安全。

为此,《公路工程混凝土结构耐久性设计规范》(JTG/T 3310-2019)要求选用的骨料应在施工前进行碱活性试验,应优先采用非活性骨料。不应使用碱-碳酸盐反应活性骨料和膨胀率大于0.20%的碱-硅酸反应活性骨料。当所采用骨料的碱-硅酸反应膨胀率在0.10%~0.20%时,混凝土中的总碱含量不宜大于3.0kg/m3(特大桥、大桥和重要桥梁不宜大于1.8kg/m3),且应经碱-骨料反应抑制措施有效性试验验证合格。

JTG/T 3650-2020《 公路桥涵施工技术规范》规定:每立方米混凝土的总碱含量,对一般桥涵宜不大于3.0kg/m ,对特大桥、大桥和重要桥梁宜不大于2.1kg/m³,相较于JTG/T 3310-2019,适当放开了一点。

但很多工程都表明,无论骨料具有碱活性与否,只按桥梁的规模来限定控制这么严格指标,一是难度大,二是似无必要,无论特大、大、中、小桥,一条路上的桥出问题,一样影响交通。

2 碱骨料反应的机理

碱骨料反应通常可分为碱硅酸反应(Alkali-Silica Reaction,简称 ASR)和碱碳酸盐反应(Alkali-Carbonate Reaction,简称 ACR)两类。

其中碱硅酸反应式为:2NaOH+Si02 +nH20 ® Na20·Si02·nH20(碱硅酸凝胶)。碱硅酸凝胶吸水膨胀,体积可以增大 3 倍,在混凝土中产生膨胀压力和渗透压力,使混凝土开裂破坏。

碱硅酸反应的特点是:①混凝土表面产生杂乱无章的网状裂缝;②破坏处的骨料周围出现反应环和反应边;③在裂缝及其附近的孔隙中,有硅酸钠(钾)凝胶,当其失水后可硬化或粉化。

碱碳酸盐反应在 1951 年由加拿大的Swenson 提出,其对应的岩石比较特殊, 现在也以加拿大的 Kingston 黏土质白云岩为典型,其他地区报道较少,对反应机理认识也还不清楚。目前通常认为碱碳酸盐反应是水泥中的碱与某些碳酸盐骨料,如白云石发生反应引起膨胀,使混凝土开裂破坏。

上述脱白云石化循环反应式为

CaMg(CO3)2+2ROH ® Mg(OH)2+CaCO3+R2CO3

R2CO3 +Ca(OH)2 ® 2ROH+CaCO3

式中:Mg(OH)2:为水镁石,R 代表碱(K 或 Na)。经计算表明,白云石变成水镁石其体积膨胀 239%,足以造成混凝土的破坏。

碱碳酸盐反应的特点是:①反应膨胀的骨料是碳酸盐岩石,而不是硅质岩石;

②反应产生的裂缝膨胀等外部特点与 ASR 基本相同,裂缝呈花纹形或地图形,但在混凝土的孔隙和反应骨料的边界等处没有凝胶存在,而是碳酸钙、氢氧化钙;

③反应边较骨料本身的密度大,与碱硅酸反应边不同。

3 凝土工程发生碱骨料反应必须的三个条件

首先是混凝土的原材料水泥、混合材、外加剂和水中含碱量高;第二是骨料中有相当数量的活性成分;第三是潮湿环境,有充分的水分或湿空气供应。

早在 1940 年,斯坦敦用加利福尼亚州骨料作砂浆棒膨胀试验时,就发现水泥含碱量愈高,碱骨料反应的膨胀量愈大,在水泥含碱量低于 0.6%时,就可以避免发生碱骨料反应。随着水泥工业出现含不同混合材的水泥以及混凝土愈来愈多地掺用各种外加剂,以及日本、英国使用海砂配制混凝土,发现混凝土各种原材料成分中的碱(Na2O、K2O),均可导致发生碱骨料对工程的损害。

有关活性骨料,经世界各国许多学者四十余年的研究归纳,具有碱活性的骨料基本上都是含活性二氧化硅的矿物。

从成分看,一种是无定形(非晶体)二氧化硅,如蛋白石,火山玻璃;一种是结晶不完整的二氧化硅,如玉髓、磷石英、微晶石英等,另一种是结晶完整, 例如花岗岩为深成岩,其中石英结晶很完整,但由于地壳变动,受挤压力产生晶格扭曲变形,当其中应变石英含量大于 30%时,就会发生碱活性。还有一种层状页硅酸盐,属于现在有争议的碱硅酸盐反应活性骨料。

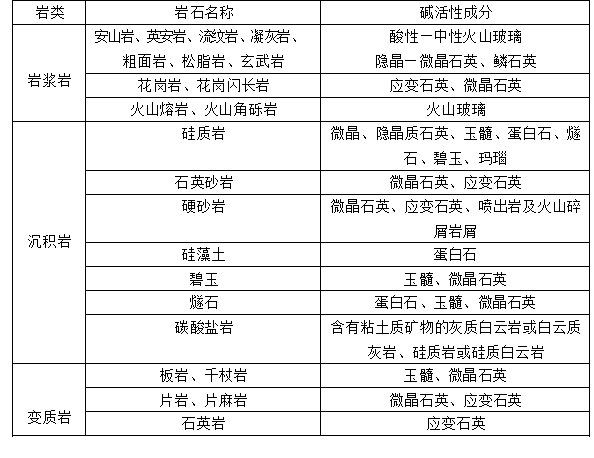

常见含碱活性成分的岩石见下表。

表 1 常见含碱活性成分的岩石

由此可以看出,一般碳酸盐岩中含有黏土质或硅质时,才有碱活性反应的可能!

最后一个条件就是潮湿多水,愈是在潮湿多水的环境条件下碱骨料反应对工程的损害发展愈快,往往在同一个混凝土工程,混凝土配制材料具务碱骨料反应的条件,在这个工程潮湿多水的部位首先发生碱骨料反应损害,在其它部位则发展缓慢。

4 混凝土中碱含量合理控制指标确定

4.1 国外为抑制碱集料反应所规定的混凝土碱含量

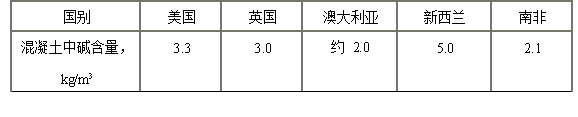

英国交通部和水泥学会都认为混凝土的碱含量控制在 3.0 kg/m3 以下是安全的。新西兰水泥和混凝土协会规定混凝土的碱含量低于 2.5 kg/m3 是安全的。南非标准(SABS0100 - PartⅡ)中则指出混凝土的碱含量必须低于 2.1kg/m3 才是无害的。甚至有资料谈到混凝土的碱含量要超过 5.0 kg/m3 才是有害的。这里存在两个问题:(1)如果使用活性集料,混凝土的碱含量必须有所控制。对于这一点,认识基本上是统一的。(2)上述的混凝土碱含量控制指标是各国在用本国集料进行研究的基础上提出来的,控制指标的差别反映了各国集料的差别。

![]()

![]()

2003年 4月,国际材料与结构研究试验联合会(RILEM)提出了“减少混凝土中碱反应的国际标准草案”。在这一草案中,对于不同活性的集料提出不同的碱含量限制指标。对于低活性集料(相应于非活性集料) ,没有对混凝土碱含量的限度提出要求;对于中等活性集料,混凝土碱含量的限度为 3.0 kg/m3 或 3.5 kg/m3NaOeq;对于高活性集料,混凝土碱含量的限度应低于 2.5kg/m3NaOeq。混凝土碱含量限度的控制原则是比试验室测定的集料单方碱临界值少 2.0kg/m3NaOeq。从这一控制原则来看,国际上已经认识到集料的差异,改变了用一个指标简单的控制混凝土碱含量的做法,而是把混凝土碱含量的限度与集料的性能结合起来。毕竟不同的混凝土碱含量限值是不同的,甚至差别非常大,对于不同的集料应该有不同的碱含量限值。RILEM 的提案正是出于这一考虑。这是一个十分重要的发展趋势。表 2是一些国家对碱含量的控制。

表 2 几个国家混凝土碱含量的限值

4.2 国内工程和规范对碱含量的控制

4.2.1 混凝土结构耐久性设计规范 GB-50476-2019:

B.2 混凝土中氯离子、三氧化硫和碱含量

B.2.4 单位体积混凝土中的含碱量(水溶碱,等效 Na2O 当量)应满足以下要求:

1 对骨料无活性且处于干燥环境条件下的混凝土构件,含碱量不应超过3.5kg/m3,当设计使用年限为 100 年时,混凝土的含碱量不应超过 3kg/m3。

2 对骨料无活性但处于潮湿环境(相对湿度≥75%)条件下的混凝土结构构件,含碱量不超过 3kg/m3。

3 对骨料有活性且处于潮湿环境(相对湿度≥75%)条件下的混凝土结构构件,应严格控制混凝土含碱量并掺加矿物掺合料。

4.2.2 铁路混凝土结构耐久性设计规范 TB 10005—2010

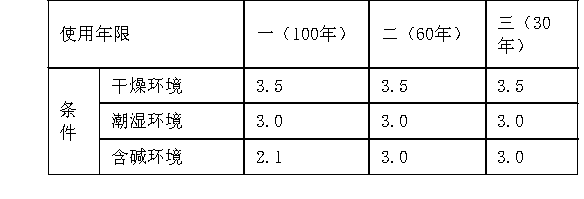

表3 铁路混凝土结构耐久性设计规范碱含量要求(kg/m3)

含碱环境是指直接与高含盐碱地、海水、含碱工业废水或钠(钾)盐等接触的环境;干燥环境或潮湿环境与含碱环境交替变化时,均按含碱环境对待。

4.2.3 国内外重点工程的控制

丹麦大贝尔特海峡工程包括长6.5km的公路、铁路并列双线桥,主跨为长1634m的悬索桥、总长7km的公路桥和长8km的双孔铁路隧道,为保证实现设计寿命100年,预先进行了大量专题研究,规定了严格的混凝土技术标准,无碱集料反应—限制活性骨料含量、限制总含碱量不超过3kg/m3。

港珠澳大桥混凝土结构耐久性指标,按120年寿命设计,要求总含碱量不超过3kg/m3。

香港青马大桥是世界上跨度最大的公路、轻轨铁路两用悬索桥,主跨 1377m,设计服役寿命为 120 年,要求总含碱量不超过3kg/m3。

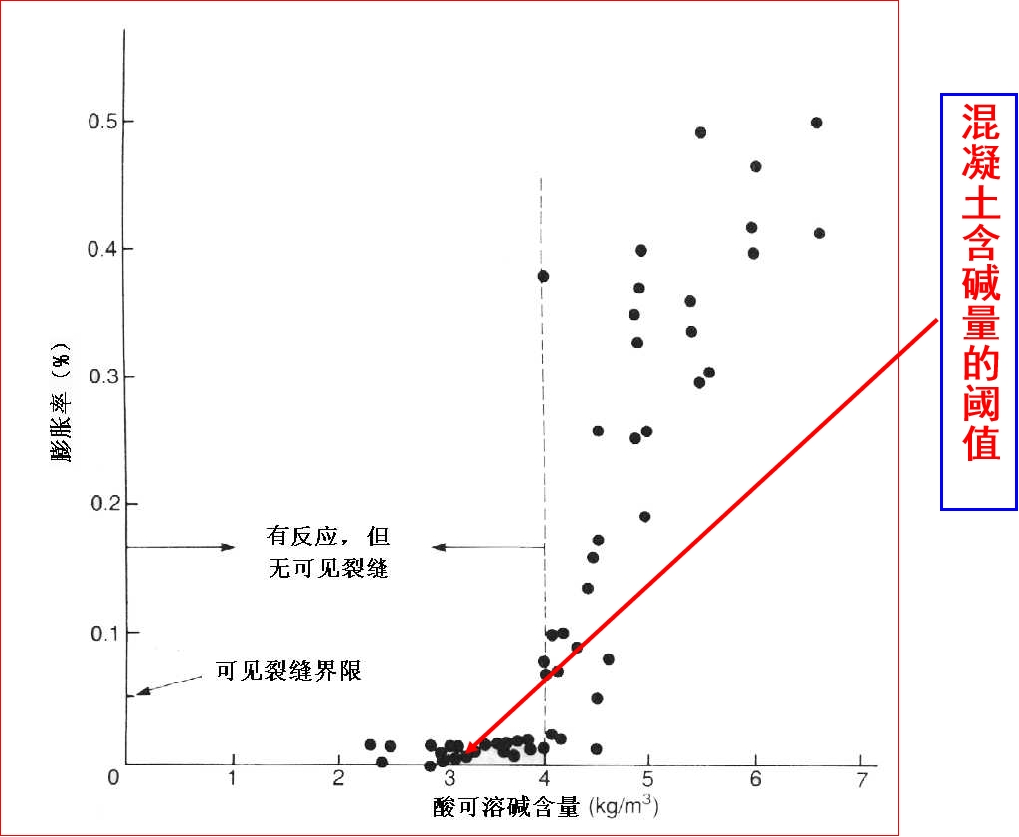

国外研究表明,即便骨料有一定的碱活性,碱含量在4kg/m3以内,也很少会发生膨胀反应。

图1 碱含量与混凝土膨胀率

5 桥涵混凝土碱含量建议

从技术和规范以及国内外重点工程案例可见,对于非活性骨料,总碱含量的控制一般都 3.0kg/m3 以上,只有在有潜在活性以及潮湿环境下,才会小于 3.0kg/m3

最新颁布的《混凝土结构通用规范》GB 55008-2021中:3.1.7结构混凝土采用的骨料具有碱活性及潜在碱活性时,应采取措施抑制碱骨料反应,并应验证抑制措施的有效性,也并未刻意限制碱含量。

综合以上几点原因,建议桥涵混凝土碱含量在使用非活性骨料前提下限制定为 3.0kg/m3!

https://blog.sciencenet.cn/blog-1152260-1390721.html

上一篇:一切都是最好的安排

下一篇:头痛医头,也要医脚

全部作者的精选博文

- • 寻找柿子的人

- • 从配合比僵化谈质量管理的科学底线

- • 童年的粉笔头

- • 午夜星河

- • 当学术开始计算“性价比”,你选哪条路?

- • 我和盘山有个约定

全部作者的其他最新博文

- • 寻找柿子的人

- • 从配合比僵化谈质量管理的科学底线

- • 童年的粉笔头

- • 午夜星河

- • 当学术开始计算“性价比”,你选哪条路?

- • 我和盘山有个约定