博文

河南省科学院、西北工业大学、哈尔滨工业大学:(Hf,Zr,Ta) C 涂层抗烧蚀性能的成分优化策略  精选

精选

||

原文出自Journal of Advanced Ceramics (先进陶瓷)期刊

Cite this article:

Zhang J, Fu Y, Lv J, et al. Tailoring ablation resistance of (Hf,Zr,Ta)C coatings above 2000 °C: Critical role of Ta content. Journal of Advanced Ceramics, 2025, http://doi.org/10.26599/JAC.2025.9221207

文章DOI:10.26599/JAC.2025.9221207

ResearchGate:Tailoring ablation resistance of (Hf,Zr,Ta)C coatings above 2000 °C: Critical role of Ta content

1、导读

本文针对(Hf,Zr,Ta)C多组元碳化物涂层,系统探究Ta含量对2000 ℃以上极端环境下抗烧蚀性能的影响。研究结果表明,适量Ta的引入可有效促进氧化层致密化,提升涂层抗烧蚀能力;而Ta含量过量时,会显著降低氧化层的热稳定性。其中,Ta含量优化为~15mol%的涂层,在2160 ℃烧蚀环境下经300 s测试后仍能保持结构完整,展现出优异的超高温抗烧蚀性能。该研究为多元超高温陶瓷涂层的成分设计与性能优化提供了参考。

2、研究背景

超高温陶瓷凭借极高熔点、优异力学性能及极端环境稳定性,已成为先进航天飞行器热防护系统的核心候选材料。其中,多组元碳化物陶瓷依托丰富的成分设计空间、灵活可调的性能及多相协同机制,被认为是提升碳化物抗烧蚀性能的关键策略。然而,等摩尔组成的多组元陶瓷在超高温环境下抗烧蚀性能欠佳,且(Hf,Zr,Ta)C涂层中Ta含量对其烧蚀行为的影响尚未明确,亟需通过成分优化进一步提升其超高温服役性能。

3、文章亮点

由于等摩尔多组元陶瓷高温下生成过量液体形成不利于氧化层的结构完整性,从而影响其抗烧蚀性能。通过实验分析揭示Ta在氧化层致密化、氧扩散抑制与结构稳定性中的关键作用,明确了最佳Ta含量区间及其作用机理。提出了提升多元碳化物抗烧蚀性能的成分设计方案,适量(约15 mol%)Ta的引入形成由(Hf,Zr,Ta)O2与(Hf,Zr)6Ta2O17协同组成的致密氧化层,结构稳定性与损伤容限显著提升,表现出优异的抗烧蚀性能。

4、研究结果及结论

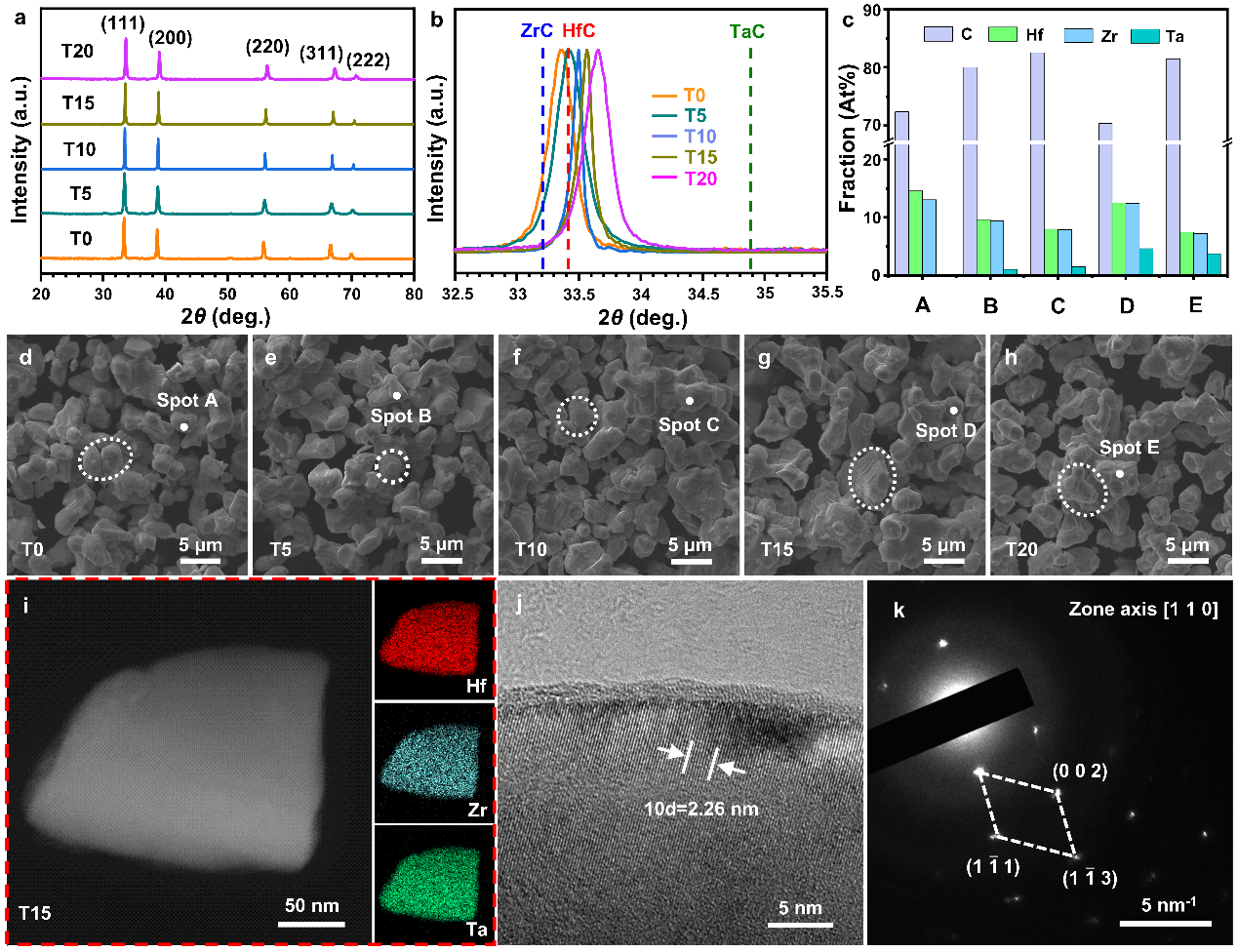

图1显示了合成粉体的物相组成和微观结构,可以看出,所制备粉体为具有典型NaCl晶体结构的单相固溶体,无残余氧化物。粉体中的Hf、Zr、Ta元素在纳米尺度上分布均匀。结果表明通过碳热还原法制备了目标(Hf,Zr,Ta)C固溶体粉体。

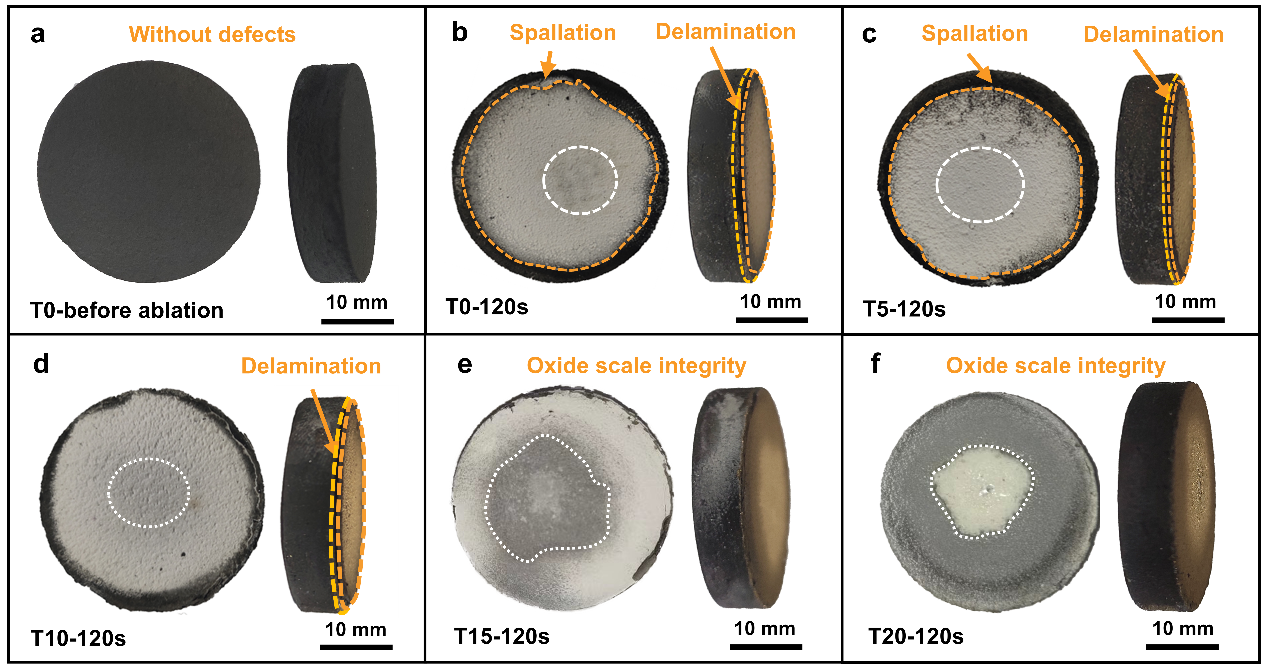

图2为不同Ta含量涂层烧蚀120s后的光学图片。当Ta含量低于10 mol%时,氧化层呈现分层和部分剥落。过量的Ta含量(~20 mol%)不利于涂层的抗烧蚀性能。Ta含量约为15 mol%的涂层在烧蚀后保持相对完整,并很好地粘附在基体上,表现出最有利的宏观完整性。

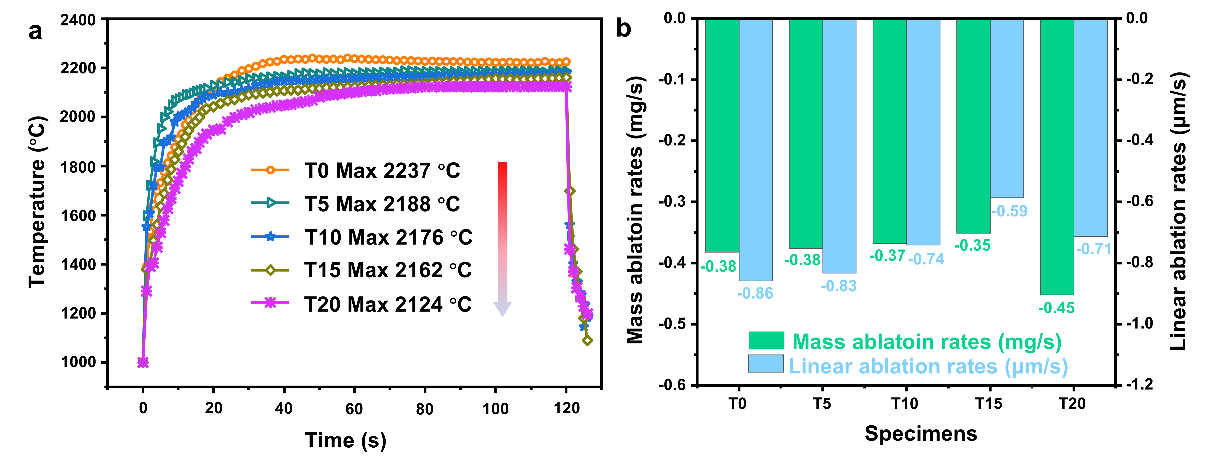

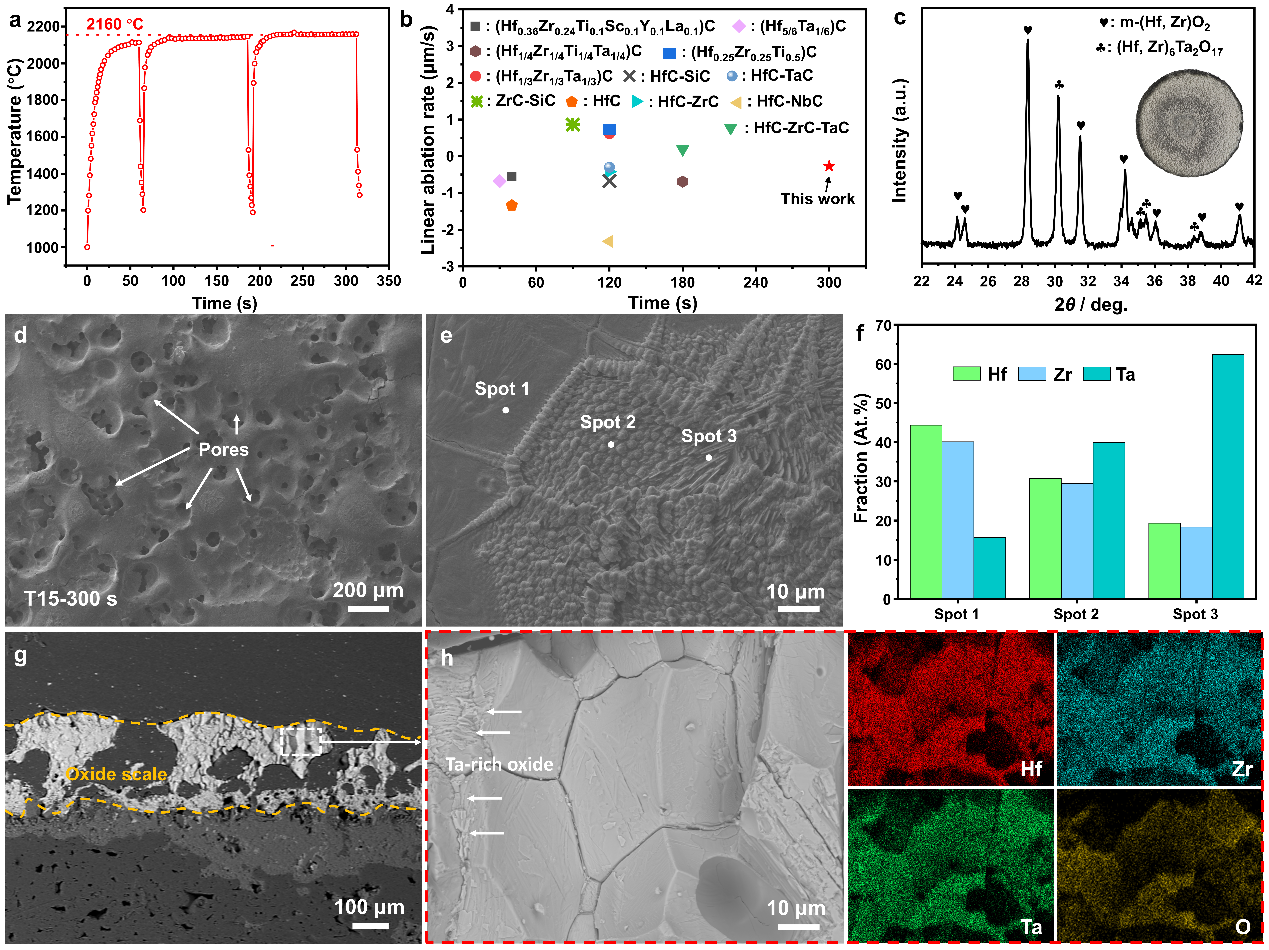

图3为涂层试样表面温度随烧蚀时间的变化曲线以及烧蚀率。烧蚀过程中涂层试样的稳定表面温度均在2000 ℃以上。Ta含量约为15 mol%的涂层质量和厚度增量最小,表现出优异的抗烧蚀性能。

图4为不同Ta含量涂层烧蚀120 s后BSE图片。当涂层中Ta含量≤5 mol%时,涂层被完全氧化,氧化层与SiC层部分剥离。Ta含量为10–15 mol%时,涂层烧蚀后形成氧化层较薄,表明10–15 mol%的Ta掺杂具有更好的阻氧渗透能力。当Ta含量超过20 mol.%时,氧化层受到强烈的机械剥蚀,导致部分损耗。

为了评估T15涂层的长时间抗烧蚀性能,将样品在氧乙炔炬中进行了三个烧蚀循环(300 s),结果如图5所示。烧蚀300 s后,试样的线性烧蚀速率为−0.27 μm/s,质量烧蚀速率为−0.69 mg/s。相对于其他碳化物涂层具有更好的抗烧蚀性能。从烧蚀后光学照片来看,烧蚀后试样整体保持完整,没有可见烧蚀缺陷。XRD谱图表明,经过长时间烧蚀后,氧化层的物相组成基本保持不变,以(Hf,Zr)O2和(Hf,Zr)6Ta2O17为主要相。SEM图像和EDS分析说明了微观结构的演变。随着烧蚀时间的延长,更多的富Ta氧化物逐渐从氧化物颗粒的边界析出,导致致密的鳞状氧化物转变为枝晶氧化物。截面EDS谱图证实了金属元素在氧化物颗粒中的均匀分布,Ta在边界处富集。

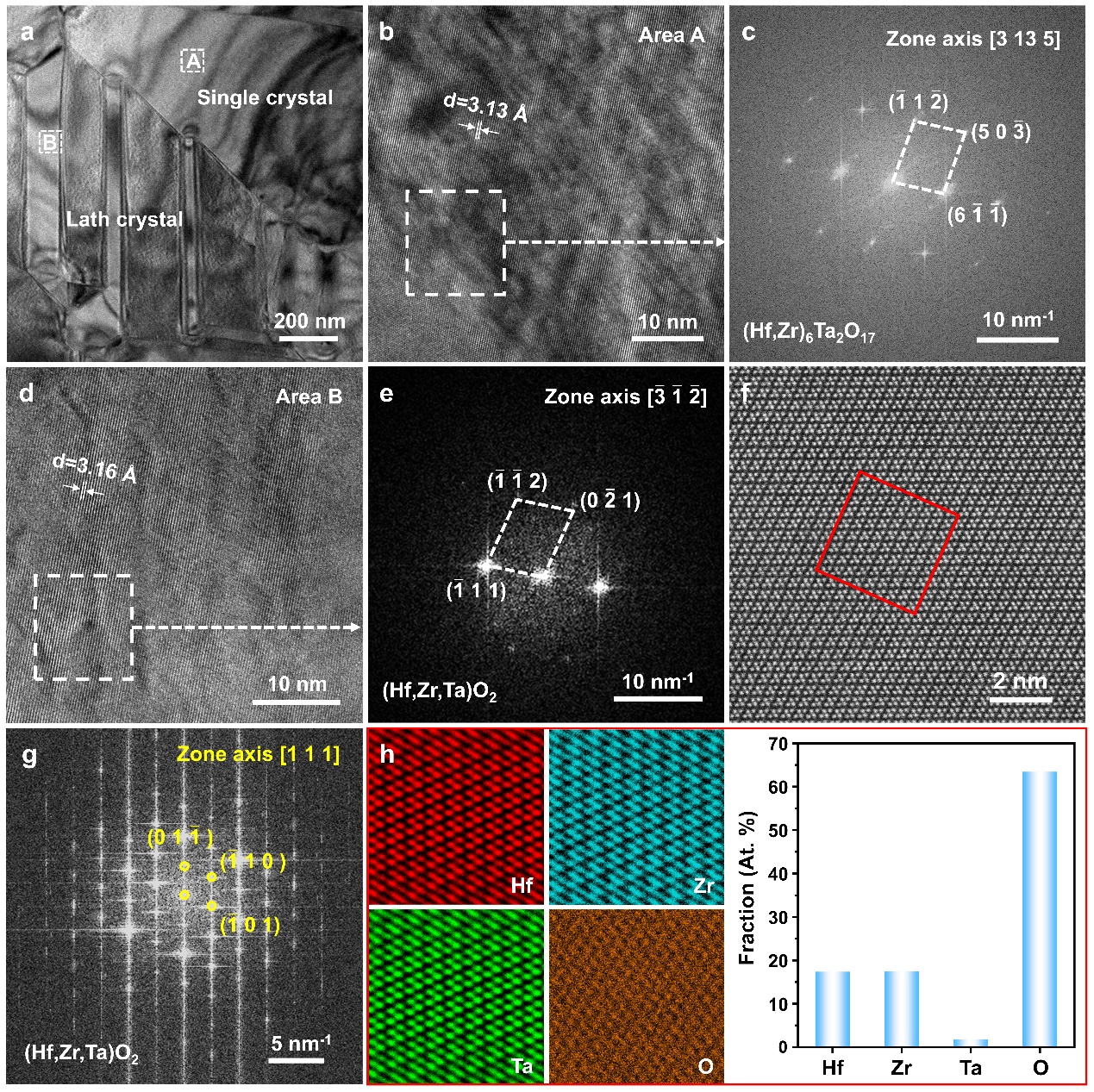

通过透射电镜对涂层烧蚀后氧化层进行原子尺度表征,确定氧化层由(Hf,Zr,Ta)O2固溶体和(Hf,Zr)6Ta2O17组成。Ta5+部分溶于(Hf,Zr)O2(~5 at.%),降低氧空位浓度,提高抗氧化性。此外,(Hf,Zr)6Ta2O17分解生成的富Ta液相促进了氧化层的致密化,并且(Hf,Zr)6Ta2O17包晶转变提高了氧化层在冷却过程中的结构稳定性。

5、作者及研究团队简介

李涛(通讯作者)、主要从事多元固溶体陶瓷成分设计与制备、碳基复合材料高温抗氧化/烧蚀涂层、陶瓷基体改性碳基复合材料、反应熔渗对碳基复合材料力学损伤行为及防损伤等相关方向的研究工作。

作者邮箱:litao@hnas.ac.cn

张雨雷,西北工业大学材料学院教授,博士生导师,国家级领军人才,超高温结构复合材料重点实验室副主任。主要从事碳/碳复合材料抗氧化/烧蚀研究。主持国家自然科学基金重点项目、重大项目课题、国家重点研发计划课题等项目,在Advanced Functional Material,Advanced Science,Journal of Materials Science & Technology等期刊发表论文150余篇,获国家自然科学二等奖、教育部自然科学一等奖、陕西省科学技术一等奖、陕西省高校科技成果特等奖及国防科技创新团队奖各一项。

作者及研究团队在Journal of Advanced Ceramics上发表的相关代表作:

1)Chen H, Zhang Y, Fu Y, et al. Novel HfxTa1−xC solid solution nanowire toughened HfC coating: An effective strategy for synchronous enhanced mechanical and anti-ablation performance. Journal of Advanced Ceramics, 2024, 13(5): 590-601. https://doi.org/10.26599/JAC.2024.9220881

2)Zhao J, Zhang Y, Chen H, et al. Single-source precursor derived high-entropy metal–carbide nanowires: Microstructure and growth evolution. Journal of Advanced Ceramics, 2023, 12(11): 2041-2052. https://doi.org/10.26599/JAC.2023.9220806

3)Li J, Lu F, Li T, et al. Superior synergistic oxidation resistance of medium-entropy carbide ceramic powders rather than multi-phase carbide ceramic powders. Journal of Advanced Ceramics, 2024, 13(8): 1223-1233. https://doi.org/10.26599/JAC.2024.9220931

《先进陶瓷(英文)》(Journal of Advanced Ceramics)期刊简介

《先进陶瓷(英文)》于2012年创刊,清华大学主办,清华大学出版社出版,清华大学新型陶瓷材料全国重点实验室提供学术支持,创刊主编为中国工程院院士、清华大学李龙土教授,主编为清华大学林元华教授、郑州大学周延春教授和广东工业大学林华泰教授。该刊主要发表先进陶瓷领域的高质量原创性研究和综述类学术论文,涉及先进陶瓷的制备、结构表征、性能评价的各个细节,尤其侧重新材料研制和先进陶瓷基础科学研究等重要方面,致力于在世界先进陶瓷领域搭建学术交流平台,引领和促进先进陶瓷学科的发展。已被SCIE、Ei Compendex、Scopus、DOAJ、CSCD等数据库收录。现为月刊,2024年发文量为174篇;2025年6月发布的影响因子为16.6,连续5年位列Web of Science核心合集“材料科学,陶瓷”学科33种同类期刊第1名;2024年11月入选“中国科技期刊卓越行动计划二期”英文领军期刊项目;2025年入选中国科学院文献情报中心期刊分区表材料科学1区Top期刊。2023年起,本刊结束与国际出版商的合作,改由清华大学出版社自主研发、拥有自主知识产权的科技期刊国际化数字出版平台SciOpen独家发布,标志着该刊结束多年来“借船出海”的办刊模式,回归本土独立运营,也是我国优质英文期刊中最早回归国产平台的期刊之一。

期刊主页:https://www.sciopen.com/journal/2226-4108

投稿地址:https://mc03.manuscriptcentral.com/jacer

期刊ResearchGate主页:https://www.researchgate.net/journal/Journal-of-Advanced-Ceramics-2227-8508

https://blog.sciencenet.cn/blog-3534092-1516262.html

上一篇:昆明理工大学王建坤/陈琳/冯晶等:突破氧化物3000℃熔点的多维结构设计范式与应用展望

下一篇:110 年!《清华大学学报》三刊齐辉,从百年学府走出的学术顶流!