博文

[转载]自供电,高嵌入式及高灵敏度摩擦电标签传感器

||

研究背景

标签打印机已广泛应用于医疗保健、生物医药、物流、零售、科研及射频识别(RFID)等领域,正在成为物联网(IoT)发展的利刃之一。在打印过程中,用于标签识别、定位和计数的标签传感器向打印头提供反馈信号,是保证标签打印机正常工作的核心部件。在商业上,已经开发了多种用于标签传感的技术,包括红外、激光、电容和超声波传感器。其中,基于检测反射光信号变化的红外标签传感器因其集成性高、成本低、功耗小而成为最广泛的应用一种,但其仍存在一些不可忽视的缺点: (i)快速打印时,标签纸的机械抖动也会被传感器检测到,进而对有用信号产生干扰; ( ii)打印机长时间工作产生的热量会影响电子元件的性能;(iii)没有预先在纸张衬底上标记黑线,则无法检测到透明标签。这些缺点使得打印机无法实现标签的高速识别和快速稳定的打印。在此,我们提出了一种自供电,高嵌入式及灵敏的摩擦电标签传感器(TLS),通过将摩擦纳米发电机嵌入到标签打印机中不可或缺的滚轴结构,实现准确的标签识别、定位和计数。从理论和实验两方面对传感机理、器件参数以及与传统的红外传感器进行了深度比较和系统研究。结果表明,TLS传感的信号强度是传统红外传感器的6倍。此外,TLS在快速打印过程中不受标签抖动和温度变化的影响,并且直接适用于透明标签,具有长期的鲁棒性。这项工作可能为改进现有标签打印机提供一个具有突出优势的替代工具,并进一步促进物联网的发展。

在此,我们提出了一种自供电,高嵌入式及灵敏的摩擦电标签传感器(TLS),通过将摩擦纳米发电机嵌入到标签打印机中不可或缺的滚轴结构,实现准确的标签识别、定位和计数。从理论和实验两方面对传感机理、器件参数以及与传统的红外传感器进行了深度比较和系统研究。结果表明,TLS传感的信号强度是传统红外传感器的6倍。此外,TLS在快速打印过程中不受标签抖动和温度变化的影响,并且直接适用于透明标签,具有长期的鲁棒性。这项工作可能为改进现有标签打印机提供一个具有突出优势的替代工具,并进一步促进物联网的发展。相关研究工作发表在最新一期的Nano-Micro Letters上(https://doi.org/10.1007/s40820-022-00999-y)文章概述

图文导读

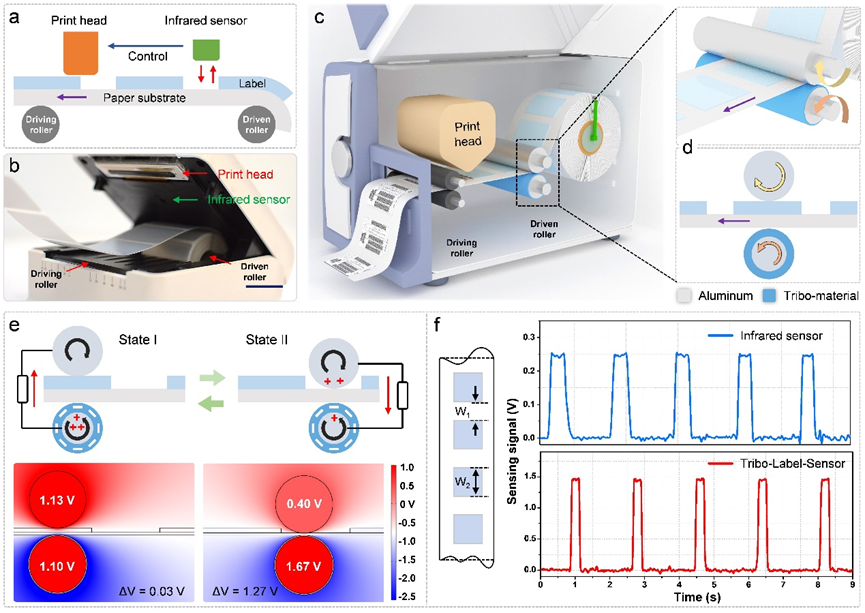

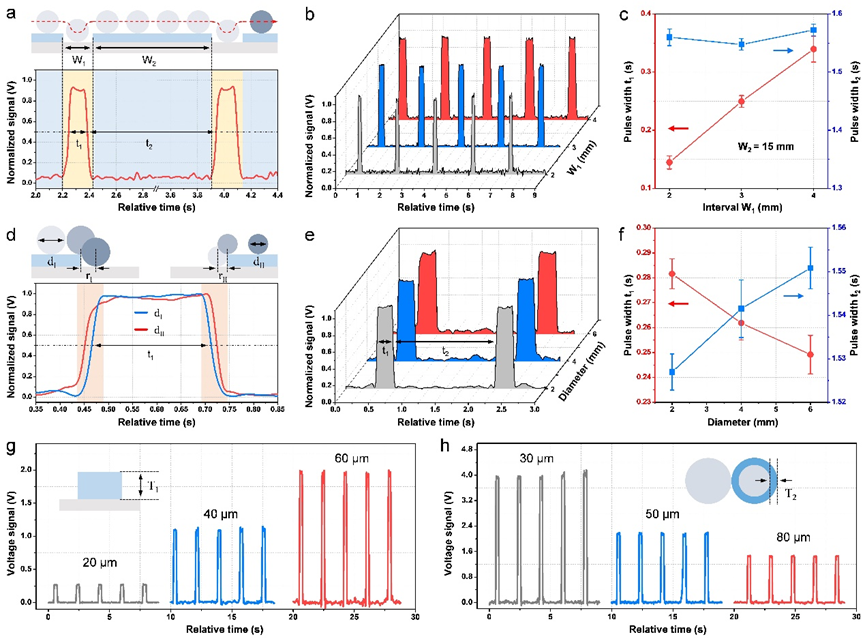

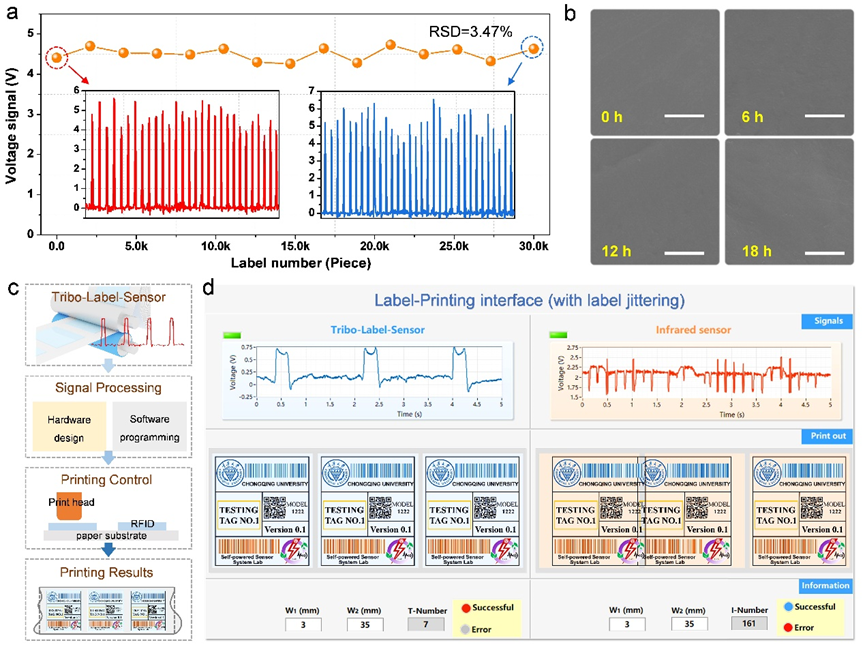

3.1 结构设计及工作原理 图1 摩擦电标签传感器(TLS)的结构和传感机理。a 标签打印过程中基本部件的示意图。b 商用便携式标签打印机的光学照片(比例尺:2厘米)。c 嵌入式TLS的标签打印机内部示意图。d TLS的详细结构和工作状态。e TLS在短路和开路两种典型状态下的电荷(上)和模拟电位(下)分布。f 红外传感器与TLS输出传感信号比较。左边示意图中的W1和W2分别表示两个标签之间的间隔和标签宽度。 对于任何标签打印机,标签打印过程和主要部件如图1a-b所示。标签均匀贴在纸基板上,并通过驱动辊的旋转将标签向前推进。随后,红外标签传感器感知标签位置并提供反馈信号来控制打印头操作,红外传感器的输出信号是由于两个标签间隔通过时,每个标签的特定厚度诱导反射红外光的变化而产生的。然而,快速打印时,标签的机械抖动也会被记录并对传感信号产生影响。此外,红外传感器很难直接检测到透明标签。因此,在这项工作中,我们提出了摩擦电标签传感器(TLS),通过将摩擦纳米发电机(TENG)嵌入到标签打印机不可或缺的驱动/驱动辊中,如图1c所示。TLS的基本部件包括覆盖着摩擦材料的下部导电辊和上部导电辊,标签被压在两者之间(图1d)。随着标签向前移动,两根辊附着在标签表面,感知分布式标签引起的周期性间隙变化,从而产生电信号的输出(图1e)。在这种情况下,TLS能保持稳定的传感信号,并且适用透明标签,比红外传感器效率更高,集成度更高(图 1f)。 3.2 TLS的基本传感性能 图2 TLS的基本性能表征。a 典型传感过程(W1 = 2mm, W2 = 15mm)的原理图和动态输出信号。b 不同标签间隔W1和固定标签宽度W2 (15mm)的TLS输出信号。c 不同W1 (W2 = 15 mm)下输出信号的脉冲时宽t1和时隙t2。d, e 不同传感辊直径(dI = 6 mm, dII = 2 mm)时TLS的原理图及动态输出信号。f 不同传感辊直径的脉冲时宽t1和时隙t2。g 标签厚度和h摩擦层厚度对TLS输出信号的影响。 在实际应用中,两个标签之间的间隔(W1)和标签的宽度(W2)是标签传感器检测的两个基本尺寸。图2a为典型传感过程中TLS导电辊的相对运动轨迹及相应的归一化输出电压信号。可以看出,脉冲的半高时宽t1与标记间隔W1有关,而标记宽度W2分别由相邻脉冲信号之间的时间间隔t2反映,这是由TLS的传感机制决定的。因此,随着标签间隔W1的变化,输出脉冲信号宽度t1也随之变化,如图2b中不同间隔标签的输出信号所示。值得注意的是,还可以从脉冲宽度t1进一步分析标签的缺失。图2c定量地研究了t1、t2与W1、W2的相关性, t1与W1线性良好(W1: 2-4 mm),t2与固定的W2保持恒定(15 mm)。对于TLS,传感辊的直径会对传感信号产生影响,如图2d, e所示,可以看出,直径较小的传感辊输出电压曲线在脉冲信号中的上升沿或下降沿比直径较大的TLS具有更短的上升沿或下降沿,这是因为直径较小的TLS在运行过程中覆盖的区间面积更大,感知保真度更高。定量结果表明,随着杆直径的增大,t1减小,t2线性增大(图2f)。对于标签传感器来说,灵敏度也是一个重要的方面,由接触-分离模式的TENG机制可知,TLS的输出信号大小与标签厚度高度相关。从图2g可以看出,电压信号随着标签厚度的减小而减小。为了提高TLS的灵敏度,一方面可以对摩擦材料进行改性,另一方面,也可以采用更薄的摩擦层。如图2h所示,使用较薄的FEP摩擦层时,传感信号更强。 3.3 与红外传感器的性能比较 图3 TLS与红外传感器性能比较。a 同步测试示意图和实物照片(比例尺:10mm)。b 标签抖动、c、d 器件温度变化(上半部分为各传感器在两种状态下的热成像)、e、f 标签透明度对TLS和红外传感器输出传感信号的影响(比例尺:10mm)。 红外传感器因其体积小、灵敏度高、无接触等特点 s,在标签打印机中得到了广泛的应用。为了证明TLS的独特优势,对红外传感器和TLS进行了同步测试,如图3a所示。从可集成性方面来看,TLS嵌入在打印机原有的滚辊中,不需要额外的安装空间,可以进一步小型化标签打印机。从打印方面来看,快速打印过程中不可避免地会出现标签抖动,导致标签定位错误,从而导致偏移、跳页和脱页。图3b显示了抖动影响下TLS与红外传感器输出信号的对比。显然,红外传感器的有用信号受到标签抖动的严重影响,淹没在干扰信号中,而TLS的传感信号保持了良好的一致性,因为标签始终压在两个滚辊之间,有效地解决了标签的抖动问题。另外,打印机长期运转产生热量,引起温度变化,会影响大多数电子元件的性能。在相同传感过程下,红外热成像照片以及红外传感器和TLS加热前后的信号分别如图3c、d所示。TLS的输出信号在状态I和状态II时都保持稳定,红外传感器的信号在状态I时稳定,但在状态II时出现波动,表明TLS的热稳定性高于传统的红外传感器。此外,由于红外传感器的基本传感原理,其性能在很大程度上取决于标签材料。如图3e所示,TLS和红外传感器都对不透明标签产生了有效信号,而且结果表明,采用50 μm摩擦层的TLS信号强度是红外传感器的近6倍,而采用更薄摩擦层的TLS信号强度可以进一步提高。这种高灵敏度可大大简化打印机的信号处理电路。对于RFID领域同样常用的透明标签,红外传感器感知不到输出信号,而TLS仍然保持有效的输出信号(图3f)。实验结果证明,TLS在标签打印机中的可集成性、灵敏度、抗干扰性及通用性等方面均优于红外传感器。 3.4 TLS的应用可行性 图4 TLS的应用可行性。a 3万次循环后TLS的稳定性。插图显示了初始阶段和最后阶段的详细传感信号。b 使用FEP膜0、6、12、18 h后的表面形貌。c 基于TLS的标签打印机工作流程示意图。d 基于LabVIEW虚拟平台的TLS和红外传感器标签打印界面。 对于标签传感器来说,鲁棒性是实现标签长时间稳定可靠打印的重要方面,但却是TENG需要解决的关键问题。在本文,TLS中滚辊结构的接触分离模式在很大程度上避免了机械磨损,并确保高耐久性。如图4a所示,在3万个周期的长期运行过程中,TLS的信号幅度基本保持不变(略有波动)。图4b为FEP表面的SEM图像,连续试验6、12、18 h均未见明显划痕,进一步证明了TLS在实际应用中的可行性。TLS的工作流程类似于红外传感器,传感器与打印头之间预先设定相位差,实时传感信号经过信号处理后控制打印头,实现准确的打印位置,如图4c所示。我们构建了一个基于LabVIEW的虚拟标签打印界面,以验证TLS在已知干扰下正常运行的可行性。在没有干扰的情况下,TLS和红外传感器都成功实现了标签打印;而在有扰动的情况下,红外传感器的输出信号会被干扰淹没,导致打印标签出现错位和重叠(图4d),相反,TLS保持稳定的信号和正确的标签打印结果。这些都证明了TLS作为一种替代工具在实际标签打印中的应用可行性,并且具有突出的优势。 我们提出了一种自供电,高嵌入式及灵敏的摩擦电标签传感器(TLS),通过将摩擦纳米发电机嵌入到标签打印机中不可或缺的滚轴结构,实现准确的标签识别、定位和计数。从理论和实验两方面对传感机理、器件参数以及与传统的红外传感器进行了深度比较和系统研究。结果表明,TLS传感的信号强度是传统红外传感器的6倍。此外,TLS在快速打印过程中不受标签抖动和温度变化的影响,并且直接适用于透明标签,具有长期的鲁棒性。这项工作可能为改进现有标签打印机提供一个具有突出优势的替代工具,并进一步促进物联网的发展。

结论

https://blog.sciencenet.cn/blog-3411509-1370831.html

上一篇:上海交大韩礼元教授等:原位生成隧穿层,丰富高效且稳定正式钙钛矿太阳电池的阳极选择

下一篇:清华大学易陈谊团队:双层复合电极策略制备钙钛矿太阳能电池,高反向偏压稳定性、高效率