博文

Machines 帕特雷大学——机器人加工优化:基于仿真的工艺规划方法

||

工业机器人在加工操作中的应用是近年来工业界的趋势,因为它们可以提高生产系统的灵活性并降低生产成本。然而,它们在工业上的应用仍然有限,主要是因为它们的结构刚度不足以及和姿势相关的动态行为导致加工过程的精度有限。来自希腊帕特雷大学Panagiotis Stavropoulos博士及其团队在 Machines 期刊发表了论文,介绍了其开发的加工机器人的数字模型,为在工艺规划阶段可以使用的工艺虚拟调试提供了工具。

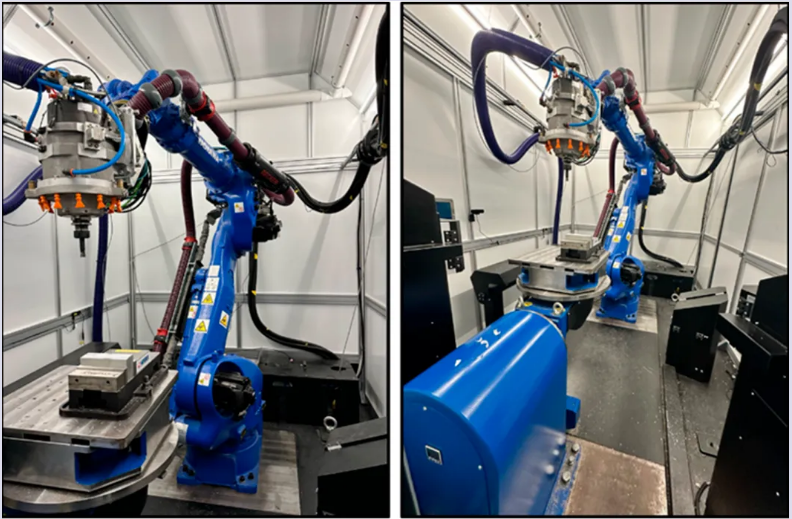

机器人加工单元设置

研究过程与结果

本文介绍了一种用于执行加工操作的机器人的数字模型 (DM) 的开发,使用多体仿真 (MBS) 方法模拟其在整个过程中的动态行为,并开发了两种不同的优化策略,通过在工艺规划阶段进行修改来提高工艺准确性。首先,回顾了有关加工操作的机器人动力学建模的相关工作,工业机器人动力学行为建模采用的两种主要方法是:(a) 柔性关节和刚性连杆,(b) 柔性关节和连杆。本文采用第二种建模方法,结合组件模式综合 (CMS) 方法,能够准确地模拟机器人动力学,同时使计算时间保持在可接受的范围内,以便在工艺规划阶段使用。机器人连杆的建模过程如下:首先,必须建立所有连杆的有限元模型,这样除了考虑它们的固有频率和振型外,还可以考虑它们在加载条件下的弹性行为。然后,使用Craig-Bampton (CB) 方法对模型进行约简。这种方法的优点是,它包括静态和振动模式,从而创建完整的简化基础,并随后适当地表示子系统的动态行为。仅保留用户选定频率范围内的固有频率的振动模式,以近似子结构内部的自由度动力学,只留下界面上的自由度,在这种情况下,这些自由度通过旋转关节连接到相邻的链路,以及固定边界配置中与保留的振动模式相关的一定数量的内部自由度。应用CB方法后,得到了简化后的质量和刚度矩阵,这些矩阵在商业有限元软件包中被称为超单元,用于表示柔体的动态行为。

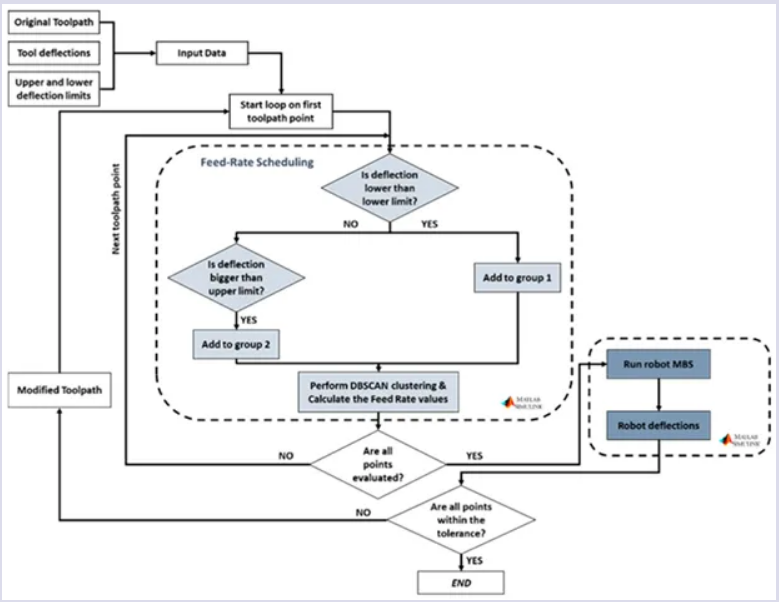

接下来,分析了开发仿真模型和优化算法所遵循的方法:工件放置优化和进给速率调度。加工工件相对于机器人的位置对机器人的结构和加工过程中产生的切削力有很大的影响,使用开发的数字模型创建了机器人在转台上方立方体的刚度图。并进行了一系列的静态仿真,以计算机器人沿x、y、z三个方向的刚度。与y轴相比,机器人x轴上的刚度值要大得多。因此,可以调整工件的方向,使最高加工负载与机器人的x轴对齐。由于增加了x轴的刚度,减少了加工误差,提高了零件质量。在Matlab环境下,基于一组预先计算的沿铣削刀具轨迹偏差 ,提出了一种离线进给率调度方法。

此外,还介绍了两个模拟实验及其结果,以证明该模型和算法的可用性和能力。案例1旨在利用开发的模型突出机器人姿态依赖的动态行为,而案例2试图展示优化算法对工艺精度的影响。随后介绍了已进行的模型的实验验证,结果表明除了某些例外,DM的误差预测与实测值有很小的偏差。应用优化算法后,制造的零件精度在模拟和实际加工实验中都得到了提高。

进给率调度算法流程图

研究总结

本文提出了一个完整的机器人加工模块的开发,该模块可以与工艺规划阶段相结合,评估工艺结果并提高其精度,减少了昂贵和耗时的实验需求。开发了加工机器人在加工过程中基于姿态的动态行为仿真模型,并给出了两种工艺优化算法。根据在这项工作中获得的调查结果可以得出以下结论:

DM与CAM系统的链接是强制性的,以便在工艺规划阶段轻松实施变更,为工艺的虚拟评估和优化提供工具。

与x轴相比,机器人手臂沿y轴的柔顺性要高得多,在工艺规划中必须考虑到这一点。

仿真结果验证了两种优化算法在工艺规划后应用,工艺精度得到提高。

通过对实验模型的验证,可以有效地预测机器人的位置误差,实现稳定的加工操作。

通过对优化算法的实验验证,证明了在仿真和实际加工实验中都能提高零件精度。

由于计算误差过大,所提出的DM不适用于存在颤振效应的铣削操作的模拟。这源于多体仿真采用的线性方法。

假设加工力估计模块与机器人动力学仿真显式耦合,即忽略力随切屑厚度变化的波动。然而,从实验验证结果可以看出,实验和估计的偏差是接近的;因此,这一假设不会显著降低模型的准确性。隐式耦合是执行表面形貌分析所必需的。

原文出自 Machines 期刊 :https://www.mdpi.com/2893174

进入期刊英文主页:https://www.mdpi.com/journal/machines

Machines 期刊介绍

主编:Antonio J. Marques Cardoso, University of Beira Interior, Portugal

主要发表机械设备故障诊断和预测、机械设计、机电一体化、机器人、叶轮机械、控制及自动化、电机和驱动器、先进制造等领域的最新学术成果。

2023 Impact Factor:2.1

2023 CiteScore:3.0

Time to First Decision:15.6 Days

Acceptance to Publication:2.7 Days

https://blog.sciencenet.cn/blog-3516770-1453237.html

上一篇:基因编辑敲除东北民猪肠源干酪乳杆菌嘧啶合成基因PyrR降低益生菌抗菌和免疫调节作用

下一篇:Antibiotics:四川大学任彪副教授等创建特刊 应对牙科感染——口腔微生物群与抗生素治疗的深入见解