博文

平行矿山: 从数字孪生到矿山智能

||

引用格式: 陈龙, 王晓, 杨健健, 艾云峰, 田滨, 李宇宸, 滕思宇, 王健, 曹东璞, 葛世荣, 王飞跃, “平行矿山: 从数字孪生到矿山智能”, 自动化学报, 2021, Vol. 47, No. 7, pp. 1633−1645. doi: 10.16383/j.aas.2021.

Citation:Chen Long, Wang Xiao, Yang Jian-Jian, Ai Yun-Feng, Tian Bin, Li Yu-Chen, Teng Si-Yu, Wang Jian, Cao Dong-Pu, Ge Shi-Rong, Wang Fei-Yue, "Parallel mining operating systems: From digital twins to mining intelligence", Acta Automatica Sinica, 2021, Vol. 47, No. 7, pp. 1633−1645. doi: 10.16383/j.aas.2021.

平行矿山: 从数字孪生到矿山智能

陈龙, 王晓, 杨健健, 艾云峰, 田滨, 李宇宸, 滕思宇, 王健, 曹东璞, 葛世荣, 王飞跃

摘要: 针对新时代下我国矿区智能化发展诉求与矿山无人化进程中遇到的复现难、协同难的技术问题, 本文融合智慧矿山理念、ACP (Artificial societies + computational experiments + parallel execution)平行智能理论和新一代智能技术, 设计并实现了智慧矿山操作系统 (Intelligent mine operation system, IMOS), 为平行矿山智能管理与控制一体化提出了解决方案. 本文首先分析露天煤矿产业发展趋势; 国内外露天矿山智能化发展情况; 面向露天矿山无人化与智能化需求, 深度融合数字四胞胎理论, 设计了虚实融合的IMOS架构; 详细阐述了IMOS子系统架构与功能, 包括: 单车作业系统、多车协同系统、车路协同系统、无人驾驶智能系统、调度管理系统、平行系统、监管系统、远程接管系统和通信系统; 并探讨了IMOS关键技术, 即平行矿山仿真建模技术、无人驾驶技术、矿区通信技术和协同作业技术. 该操作系统是国内首套露天矿山无人化与智能化的一体化解决方案, 并能够迁移到不同矿区不同作业场景, 推动矿区智能化无人化发展, 减少人工干预从而降低安全风险, 大幅度降低人工成本, 提高生产作业效率, 并可结合社会发展要素为实现绿色可持续发展矿区提供支撑.

关键词: 无人矿山 / 平行矿山 / 平行智慧矿山框架 / 数字孪生 / 数字四胞胎 / 矿山智能

Parallel Mining Operating Systems: From Digital Twins to Mining Intelligence

Chen Long, Wang Xiao, Yang Jian-Jian, Ai Yun-Feng, Tian Bin, Li Yu-Chen, Teng Si-Yu, Wang Jian, Cao Dong-Pu, Ge Shi-Rong, Wang Fei-Yue

Abstract: In view of the development of coal mine industries in China, the requests to unmanned mines are urgently and immediately. In this paper, the parallel management and control of mining operating infrastructure that integrates the smart mine theories, the ACP (artificial societies + computational experiments + parallel execution) based parallel intelligence approaches and the new generation of artificial intelligence (AI) technologies (including data fusion, knowledge graph, edge computing, etc.) is proposed. The intelligent mine operation system (IMOS) that realizes parallel mining is designed. This paper analyzes the development trends of open-pit coal mines industries, the stages of current researches on intelligentization of open-pit mines at home and abroad, and deeply integrates with digital quadruple theory to design the IMOS architecture. Besides, the IMOS subsystems are introduced in details, including: the single-vehicle operating subsystem, multi-vehicle collaboration subsystem, vehicle-road collaboration subsystem, unmanned intelligent subsystem, dispatch management subsystem, parallel management and control subsystem, supervisory subsystem, remote takeover subsystem and communication subsystem; and the key technologies in IMOS are discussed. The smart mine operating system presented in this paper is the first systemic integrative solution for unmanned and intelligent mine, which covered all scenarios in open-pit mine intelligence, and taking social development factors as the measurement for mining area sustainable development.

Key words: Unmanned mines / parallel mining / parallel smart mine infrastructure / digital twins / digital quadruplets / mining intelligence

矿石是我国重要的战略资源, 对国家的工业化和现代化起着至关重要的作用. 我国丰富的矿藏为国民经济的发展做出了不可磨灭的贡献[1]. 目前已探明煤炭资源储量为17085.73亿吨, 占据所有探明化石资源储量的99.12%, 煤炭的资源潜力为38800亿吨, 占据化石资源潜力的91.42%. 我国煤炭主要分布在华北地区和西北地区如山西、内蒙古、陕西和新疆等. 有数据显示, 煤炭远景储量集中在新疆等地. 近些年国家对煤炭需求增长率减少, 但煤炭依然是最稳定的化石能源, 且长期是化石能源消耗中的主要构成部分, 我国预计在2030年达到二氧化碳排放量峰值, 彼时化石能源占比75%左右, 其中煤炭能源占比50%以上. 因此我国“十四五”期间提出“碳达峰” 和“碳中和” 两项工作重点, 要求绿色化智能化达到排放峰值, 并在2060年前实现二氧化碳零排放. 所以如何将煤炭开采智能化、生态化成为当前煤矿行业的重中之重.

国外的露天智能采矿技术发展较早且趋于成熟, 如瑞典山特维克矿山工程机械集团在上世纪研制的EDC系统, 当钻机司机的作业超出设定范围时, 系统会向操作者报警; 美国卡特彼勒公司应用现代计算机技术更新了原自动化系统, 推出了矿山之星系统(MineStarTM)和钻孔可编程控制系统(HolePro), 通过制导技术, MineStarTM系统的钻机地形套件能够适时并精确地管理矿山作业系统中的钻孔作业, 使得管理信息应用于整个采矿生产中.

相比于世界发达国家, 我国智能化矿山建设工作起步较晚. 我国露天煤炭开采行业经历了人工炮采、普通机械化开采、综合机械化开采和智能化开采四个阶段. 在上世纪60年代之前主要是人工炮采阶段, 上世纪60年代后采用普通机械化开采, 到上世纪80年代逐渐替换为由挖掘机货车等重型机械完成露天矿山开采, 由此进入综合机械化开采阶段. 随后我国开始矿区的信息化建设, 2000年左右首次实现煤炭行业输送带、泵水站等系统的自动化控制, 露天矿山开采进入信息化阶段, 矿山开采效率大幅度提升[2]. 2010年左右, 物联网技术的兴起使得大数据, 人工智能等技术逐步与煤炭行业耦合在一起, 矿区开采逐步实现自动爆破、矿山挖卡协同、无人运输等功能, 最终进入智能化阶段.

近几年, 随着国家政策的布局与引导, 大数据、人工智能以及5G技术的发展, 国内矿山在智能化方面取得了显著进展. 2018年1月, 由中国科学院孵化的青岛慧拓智能机器有限公司发布“愚公”平行矿山系统, 该系统由六大核心子系统构成. 这是国内首家自主研发提出的矿山无人化整体解决方案, 该方案可同时适用于井工矿与露天矿场景. 截止2021年1月, 慧拓研发的“愚公”系统已经在20多个矿区落地. 2019年5月, 慧拓与中煤平朔集团合作建立了国内首家智慧矿山测试示范基地. 基地通过验证、测试相关无人驾驶设备理论与技术, 推动智慧矿山相关技术走向工业级应用, 保障经过严格标准验证的产品可规模化的部署于智慧矿山, 为智慧矿山无人化行业标准及国家标准的确立提供有力支撑. 2020年4月, 慧拓与华能伊敏合作的无人矿山项目充分发挥伊敏露天矿“煤电一体化”生产优势, 全力开展智能矿山建设工作, 打造复杂气候地区全天候无人驾驶项目; 联合慧拓在电气化、自动驾驶、智能调度、感知定位、高精度地图等领域进行技术合作, 该无人驾驶项目已经具备全天候环境作业能力, 最终将实现矿区的安全、绿色、高效开采. 2020年6月, 慧拓联合紫金矿业在条件极其恶劣的青海果洛矿区开展作业, 通过提供纯电动无人宽体车无人驾驶系统, 已实现特定铜矿区危险工作面的无人化运营, 与挖掘机、云端调度平台有效协同作业, 开启了安全高效的无人化集群运营新模式[3-4].

2020年, 国家发展和改革委员会等八个部委联合发布了《关于加快煤矿智能化发展的指导意见》, 要求加快推动矿区无人驾驶技术落地, 尽早实现无人矿山、智能化矿山. 虽然目前矿山开采已初步进入智能化阶段, 但是智慧矿山建设目前依然存在一些问题. 首先智慧程度不够高, 且目前仅实现单一的ADAS (Advanced driving assistance system)功能, 如防碰撞、定位校准、偏航提醒等; 其次无法做到基于有限数据进行全面学习, 无法持续迭代优化智慧决策系统; 最后调度中心无法做到各个子系统资源调度最优化的问题. 因此本文结合当前露天煤矿发展及其智能化发展情况, 提出融合智慧矿山理念、ACP平行智能理论和新一代智能技术的智能矿山操作系统 (Intelligent mine operation system, IMOS)[5], 为实现智能化生态矿山提出了一条可行的技术路径[6].

1. 基于平行理论的智慧矿山体系架构

上世纪80年代末, 中国科学院自动化研究所王飞跃研究员与美国国家航空航天局(National Aeronautics and Space Administration, NASA)空间探索智能机器人系统中心(Center for Intelligent Robotic Systems for Space Exploration, CIRSSE)和本地行星资源利用空间工程研究中心(Space Engineering Research Center, SERC)合作, 建立了CIRSSE空间机器人平台的任务流程和 ISRU (In Situation Resources Utilization)火星制氧厂及其相应仿真验证系统[7-10]. 当时即面临无真可仿、通信速度慢、本地(火星)资源极为有限、计算量巨大等问题. 对此, 王飞跃提出在远程构建“影子系统”[11]的设想以及“当地简单, 远程复杂”的设计理念, 试图为此困境提供一条可操作可实现的路径[12-13].

90年代, 与卡特彼勒联合研发自动挖掘核心技术时, 王飞跃通过整合当地车辆和远程控制中心计算资源, 把代理方法、模糊逻辑和神经网络有机结合[13-15], 利用有限状态机和Petri网来模拟人类挖掘策略, 将分层智能控制理论和智能挖掘算法用于98T自动装载车, 使其挖掘效率大幅提升[15-17], 后将相关理论与方法原理、技术[18-22]与应用工作发表出版了自动矿山挖掘和车辆智能控制领域的首部著作[23-24].

2004年, 王飞跃发表 《平行系统方法与复杂系统的管理和控制》 一文, 首次正式提出了平行系统的概念[25]. 它通过一套现实系统与人工系统进行平行交互,为难以实际学习、建模和预测的高复杂问题提供解决方案. 2017年, 在平行系统和平行智能的基础上, 王飞跃进一步提出平行矿山和和平行矿山操作系统(Parallel mining operating systems, PMOS)的理念, 融人类矿业工作者、数字矿业员工、矿山机器人和无人车等于一体, 形成智慧矿业的系统化智能基础与技术[26].

1.1 平行系统理论体系

平行系统理论体系可以分为理论层、方法层、技术层、平台层和应用层[27-36]. 它采用综合集成研讨厅体系对复杂社会物理信息系统(Cyber-Physical-Social systems, CPSS)[31, 37-38]构建人工系统模型[28, 39], 在“不断探索和改善”的原则下, 实时传感、持续建模并虚实协同计算, 人工与实际形成开源闭环反馈[40]和虚实双向引导[41]. 理论层构成整个系统的基础理论, 包含建模分析、训练与测试、决策与引导. 方法层是系统的核心, 提供了数据流向与环节操作, 其核心方法包括联邦数据[42-43]、平行学习[44]等. 技术层是整个系统的关键, 这里囊括了平行感知[45]、平行控制[46-47]、平行测试[41, 48]、平行路径规划[49]等. 平台层是物质基础, 在这里每个库构成了独立的模块, 不同模块可以完成不同的任务. 应用层则是现实接口, 这里可以完成将控制理论嫁接到不同的场景中, 完成该场景下的特定任务.

1.2 平行矿山体系架构设计

智能化矿山是一个复杂的综合性系统[50-53], 涉及到多学科的融合、多专业的交叉、各种技术的集成[54-57], 因此实现矿山的智能化是一个极其困难且繁杂的工程[58-59]. 但智慧矿山地落地可以大幅度提升人员和设备的安全程度; 降低人力成本、燃油成本、设备与路面维护成本; 提升矿山系统的智能化水平, 减少操作人员, 提高风险管控能力; 优化矿山系统的集群管理, 提高调度及协同效率, 实现产量的增加; 减少人为失误和故意损坏导致的损失.

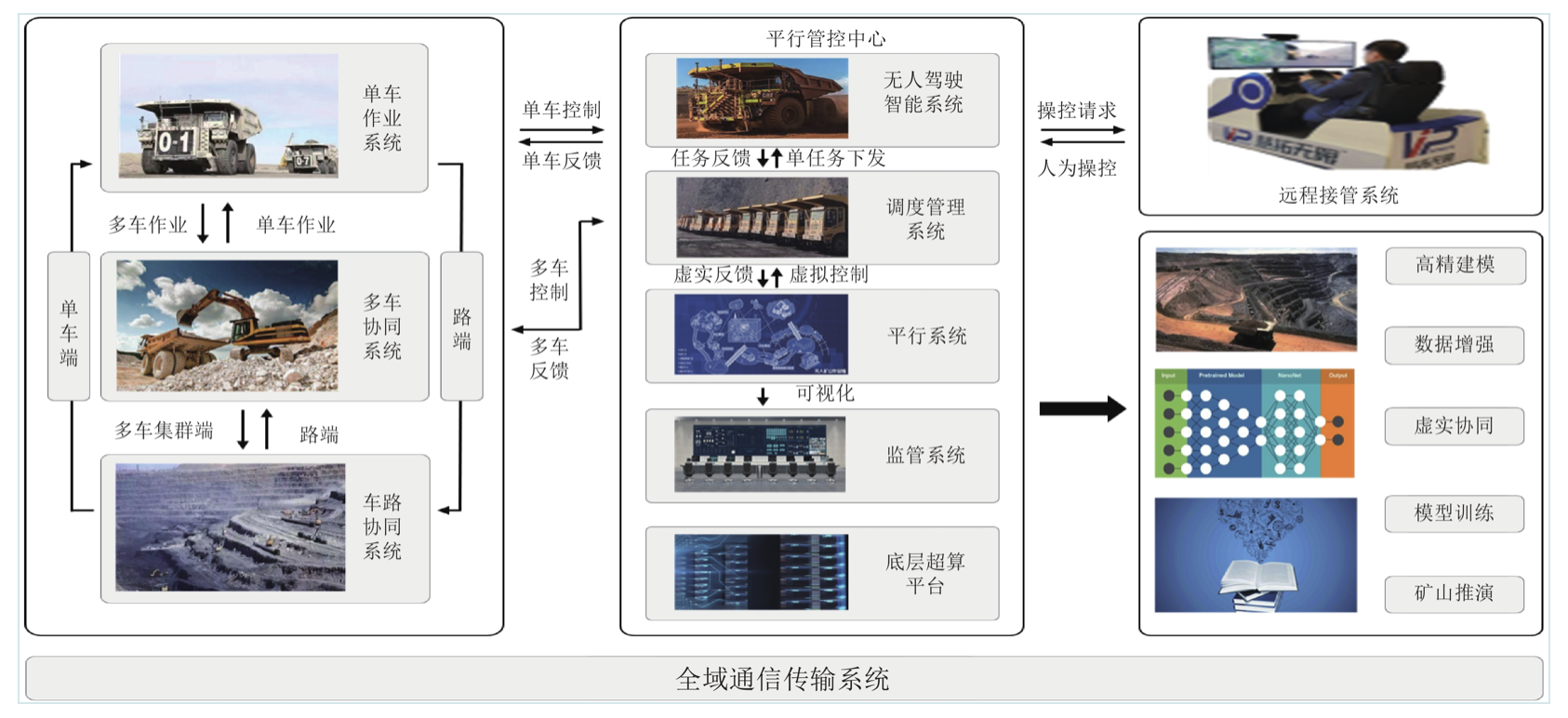

平行矿山示意如图1所示, 其核心是平行虚拟矿山[60-63]与现实矿山协同工作, 指导经过智能化改装的车辆通过单车作业系统、多车协同系统和车路协同系统在现实场景下完成各类面向场景的任务. 平行虚拟矿山系统通过机器学习算法完成智能车辆虚拟作业并指导现实车辆作业, 远程监控中心监管矿区状态并提供操控接口. 整个系统在各子系统协同工作下完成资源调度, 保证矿区合理高效运行.

图 1 平行矿山示意图

Fig. 1 The illustration of parallel mining

2. 平行智能采矿操作系统设计实现

智能矿山由现实场景、平行管控中心、虚拟矿山、远程操控平台构成. 如图2所示, 智能矿山操作系统包括了单车作业系统、多车协同系统、车路协同系统、无人驾驶智能系统、调度管理系统、平行运输系统、监管系统、远程接管系统和通信系统九个子系统. 全系统由计算平台提供算力支持, 5G通信作为传输通道实现数据实时传输. 平行系统中建模好的车辆与矿山进行交互, 通过单车指令和多车指令下发到无人驾驶智能系统和调度管理系统. 经过任务的封装再由单车作业平台与多车协同作业系统完成具体的工作, 其间由车路协同系统提供超视距感知信息. 同时现实中的传感器回传误差信息和执行信息给平行系统进行误差修正并指引下一时刻决策, 而系统的监管子系统和远程操控子系统分别提供了可视化功能和人为主动控制功能.

图 2 智慧无人矿山操作系统功能示意图

Fig. 2 The function diagram of intelligent unmanned mine operation system

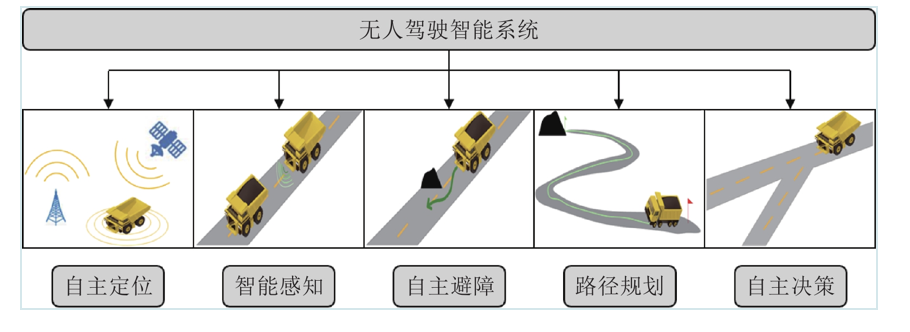

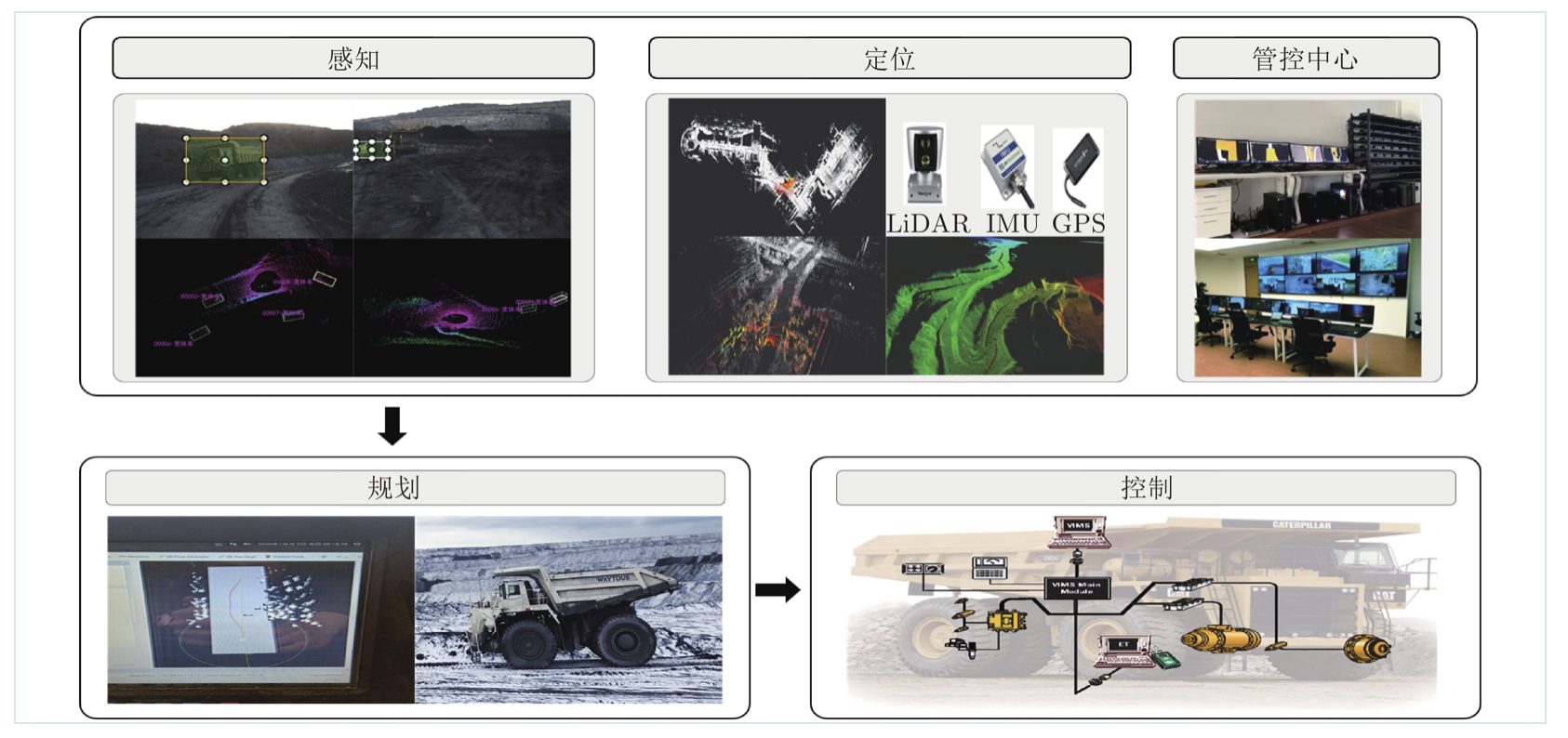

2.1 无人驾驶智能系统

无人驾驶智能系统功能如图3所示, 该系统实现了矿区场景下的自主定位、智能感知、自主避障、路径规划和自主决策.

图 3 无人驾驶智能系统功能示意图

Fig. 3 The function diagram of unmanned driving intelligent system

自主定位通过矿区车端安装全球导航卫星系统(Global navigation satellite system, GNSS)接收器实现. 但由于矿区环境特殊, 往往受到地磁影响或者隧道环境导致单一的卫星导航信号弱, 因此融合网络运营商的基站定位策略、惯性里程计辅助的组合导航定位策略、室外无线载波通信技术的超宽带(Ultra wide band, UWB)定位策略和激光点云配准定位策略等, 通过多种方法的组合实现矿区中车辆的精准定位十分重要.

精准智能感知需要对车辆安装的激光雷达、毫米波雷达、相机等传感器捕获的数据以及平行系统中获得的增强数据进行融合, 通过深度学习算法实现目标的检测和预测. 自主避障则要求系统能够及时捕获前方目标的动力学和运动学状态, 并通过算法提供一条平稳、安全、有效的避障路径.

路径规划与自主决策要求平行矿山中的车辆能够通过定位点和目标点, 利用强化学习[64]和迁移学习算法实现最优的路径选择, 并能够在虚拟环境和真实场景中根据实时的环境变化做出可靠的自主决策.

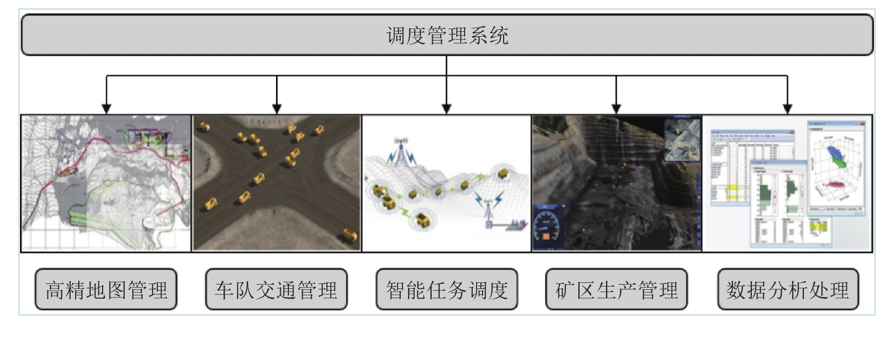

2.2 调度管理系统

如图4所示, 平行矿山调度管理系统实现高精地图的维护、车队交通管理、智能调度任务、矿区生产宏观管理和数据统计分析等功能.

图 4 调度管理系统功能示意图

Fig. 4 The function diagram of dispatch management system

整个系统首先利用传输网将矿区、车端、路端传感器捕获的全部数据传输到数据服务器, 结合矿区运营计划在控制系统后台计算中心推演最优的解决策略并通过控制台下发指令到车端控制器, 统筹全部智能设备的运行. 同时可视化数据服务器可以展示调度场景、监控矿区生产状态, 管理系统也可以接入到整个矿区生态, 计算矿区生产运行成本. 系统的运行流程图如图5所示.

图 5 调度管理系统流程图

Fig. 5 The process diagram of dispatch management system

2.3 单车作业系统

单车作业系统如图6所示, 露天采矿作业包括的工序主要是穿孔、爆破、采装、运输和排土. 穿孔爆破指的是在露天采场矿的矿岩上开凿出具有特定直径和深度的定向爆破孔, 填充炸药随后爆破, 破碎大块矿岩方便后续的装采运输. 穿孔设备主要有冲击式钻机、潜孔钻机和牙轮钻机等. 采装是用机械将爆破后的矿岩碎片装入运输设备, 常用的设备是挖掘机(有多斗和单斗两类)、轮斗铲和前端式装载机, 广泛采用的为单斗挖掘机. 运输是将露天采场爆破后的矿岩碎片分别运送到卸载点或者排土场, 也涉及生产人员、设备和材料在采矿场内的运输. 运输设备是大载重矿区卡车. 排土工作指将爆破点大量表土和岩石运送到专门设置的场地(如排土场或废石场)进行排弃的作业. 排土方法依其排土设备的不同, 分为推土犁推土、推土机排土、前装机排土和拖拉铲运机或索斗铲排土等. 车辆型号众多, 协同调度与作业关系复杂, 传统管理效率低下.

图 6 单车作业系统框架图

Fig. 6 The architecture of single-vehicle operating system

根据工序不同, 单车作业系统实现四个功能分别是钻机打孔、挖机挖掘、矿卡运输和推机作业. 单车作业系统以无人驾驶智能系统为基础, 在无人化的前提下完成特定工作. 单车作业系统的部署要针对不同的设备分别进行智能化改装. 钻孔设备除了完成无人驾驶的工作还需要融合地质统计学等方法, 能够结合岩石爆破理论和爆破技术, 获取地质参数传输到控制中心完成虚拟爆破模拟, 修正爆破参数设计. 采掘和运输设备需要通过外部的传感器和算法的加持能够自动规划路径到采集点, 利用组合惯导和其他传感器联合定位提供精准位置信息, 准确识别作业区域以及运输车辆. 其中挖机在作业过程中确定挖斗的当前位置及目标位置, 保证位置精准, 控制器准确完成指定步骤, 压力传感器不断记录挖掘的重量和其他信息用以在虚拟矿区完成动态采集, 同时安装相关的地质测量传感器, 记录采掘区域的测绘数据帮助控制中心动态获取矿区地质数据, 提供安全保障. 为了保障车与车和车与控制中心的数据传输, 在车端安装网络接收器保障全域通信畅通. 运输车辆则需要多种外部传感器实现更为精准的路面感知、自主路径规划、避障、安全启停等功能, 安装压力传感器记录载重, 通过网络传输设备发送到虚拟矿区, 矿区车辆还需要提供人机控制接口, 实现智能切换. 推土设备的无人驾驶运行与采掘设备类似. 首先需要利用全球定位系统(Global positioning system, GPS)和安装在工程机械上的传感器实时掌握推土机自身的位置, 完成路径规划任务和避障功能; 其次安装地质勘探传感器记录挖掘地面的状态以及地面情况, 及时回传控制中心用于安全评估和决策; 最后记录铲斗的位置和状态, 有精准的液压设备和机械机构完成特定操作.

2.4 多车协同系统

矿区的协同作业场景丰富, 涉及电铲与矿卡的挖掘装载协同作业、矿卡宽体运输集群作业和运输车辆与辅助车辆协同作业等, 如图7所示. 这些作业既要保证配合单智能体的运行准确又要保证协同作业时的精确高效. 采用虚实结合的方式, 平行系统中虚拟的协同作业控制结果经过调度系统下发到现实车辆中, 而真实场景中的车辆由多车协同系统完成具体的控制和操作, 可以极大地提高多车协同效率.

图 7 多车协同系统功能示意图

Fig. 7 The Function diagram of multi-vehicle collaboration system

多车协同系统基于单车作业系统, 在单一智能体的智能控制中, 增加协作任务的损失计算包括协同定位、速度一致等功能. 单一智能体的变化会影响整个协同系统, 因此需要不断地校正从而顺利地完成工作. 多车协同系统通过外部传感器的捕获获得现实状态反馈给平行系统, 弥补现实和虚拟中作业的误差.

2.5 车路协同系统

车路协同系统通过联合作业平台和路端信息完成车路协同功能, 该系统包括单车与路况、气象、环境之间的协同.

车路协同系统的路侧设备可以弥补车辆近程及非可视环境盲区的感知. 路侧设备可以部署于岔路口、隧道外等盲区较大、事故易发区域、易拥堵路段, 实时将路况信息发布到车端使得智能车提前做好决策. 路侧端不存在车端强烈抖动的情况, 不易出现突然强光、炫光的现象, 使得检测结果精度较高. 由于路侧设备在固定位置感知环境, 间接提高了车辆的感受范围, 经过时空同步, 将全感知范围传给车辆从而做决策. 车路协同系统为车辆提供了路端传感器的感受野, 减少单车传感器所需数量, 降低单车智能化成本, 同时减少运算中心的计算量.

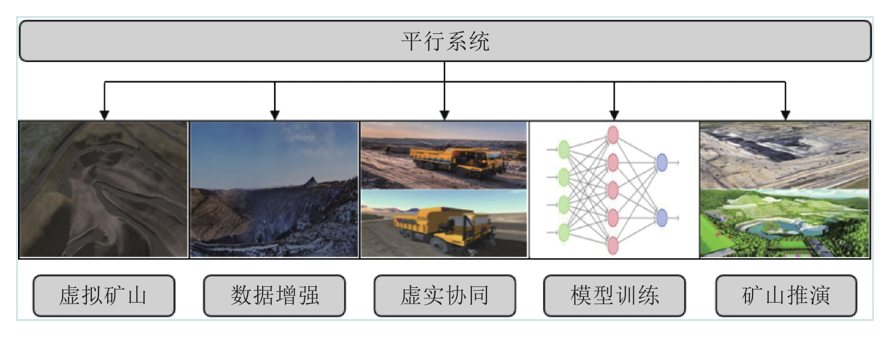

2.6 平行系统

平行系统涵盖虚拟矿山的搭建、虚拟数据增强、虚实协同、模型训练和矿山推演等功能, 整体如图8所示. 3D虚拟仿真环境是整个平行的基础, 前期矿山的选址, 露天矿的开采, 后续公路运输都需要仿真环境的支持. 仿真矿山需要通过无人机的扫描完成3D重建工作, 通过矿山测绘和地质勘探完成矿山内部构建, 这样不仅使得矿山具有虚拟空间物理含义, 更可以指导开采最优策略. 数据增强是搭建矿山后对应现实场景在虚拟空间的数据采集, 虚拟空间可以引入极端恶劣气候条件, 未来风险因素等扩充有限的现实数据, 使得智能体在虚拟空间学习到的知识更加丰富, 有效提高解决高伤亡事件的处理能力.

图 8 平行系统功能示意图

Fig. 8 The function diagram of parallel system

虚实协同要求构建的虚拟环境尽可能模拟真实场景的虚拟露天矿区, 利用虚拟空间的策略引导现实, 同时接收现实的反馈实时调节虚拟矿山. 由于是虚拟空间, 可以无代价地进行强化学习的训练与测试, 经过不断地与环境交互获得模型.

矿山推演从时间的角度考虑, 将前期开采、后期填土等一切行为都在虚拟空间进行预先计算, 这个行为涉及露天矿三维时空下的动态发展变化, 经过多次的推演可以选择最佳开采策略, 该策略不仅考虑了开发成本, 更是将勘探、挖掘和后期回填等因素综合考量下的最优策略. 系统支持露天矿历史生产状况回溯、模拟无人智能化开采、检验生产计划方案的优劣检测与评估. 从长远角度可以帮助企业制定可持续性生产计划, 增加收益, 助力管理等. 平行系统提供三维时空演化的可视化接口, 方便工程师观察数字化动态模型, 记录模型演化.

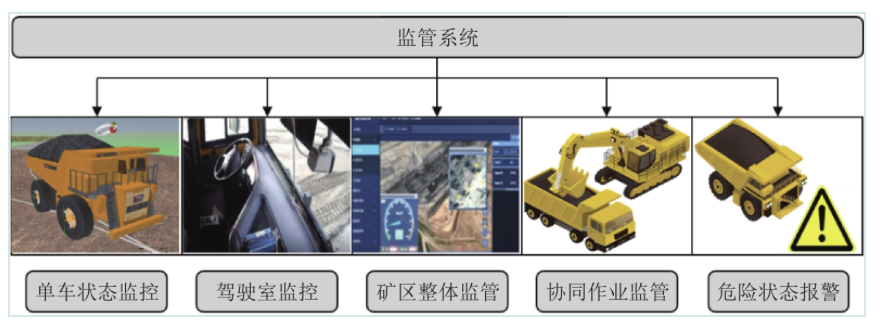

2.7 监管系统

监管系统功能包含单车状态监控、车辆驾驶室监控、矿区整体监管、协同作业监管和危险状态报警等(如图9). 矿区中每一辆车辆的自身状态都会被实时地显示与监控, 同时车辆驾驶室内的场景也会被实时监控, 满足在有人驾驶时控制中心对驾驶员状态的监督, 矿区整体监管既可以监控整个矿区的运行和状态, 又可以借助平行系统的输出提前预知下一时刻的矿区状态. 协同监管是在有交互作业时, 评估作业完成情况. 单车作业和多车协同下遇到紧急情况会发出危险状态报警, 让监管员第一时间知道险情.

图 9 监管系统功能示意图

Fig. 9 The function diagram of supervisory system

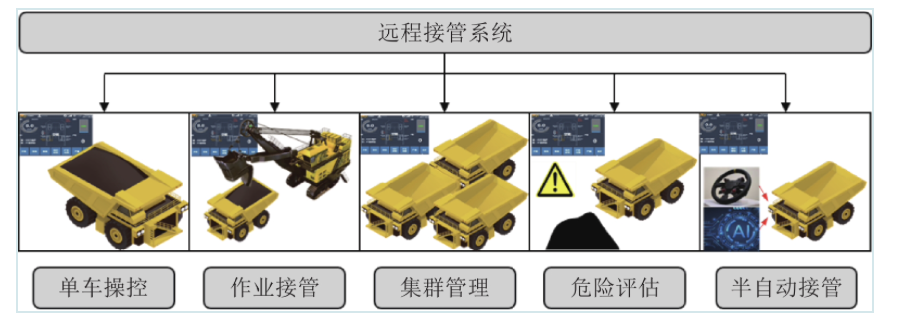

2.8 远程接管系统

监管系统如图10所示, 主要目的是提高防范. 如当故障监测系统发出设备故障报警时设备无法根据原有策略解决故障或者未发出预警行为但采取了错误决策行为时, 允许管控中心监管员的快速、便捷操作单个或集群设备, 来保证整个系统的安全和稳定.

图 10 远程接管系统功能示意图

Fig. 10 The function diagram of remote takeover system

监管员介入操作的权限最高, 车辆自身的决策规划行为需要让路于监管员的行为, 同时其余车辆需要根据监管员的决策进行相应的反应, 包括紧急停止或者减速绕行或发出请求操作命令. 当监管员控制多车时, 多车的控制决策需要让步于监管员指令, 但在保证不发生交通事故的前提下进行, 其余车辆应采取减速避让或者停止等待的行为. 同时接口还支持多人多车控制, 系统保证在不发生交通事故前提下完成操作员命令.

计算单元记录操作员命令, 结合特定场景尽可能学习人类行为原因, 分析人类行为目的, 同时快速演算迭代, 提供总体代价, 寻找最优策略. 将新的数据作为训练数据带入模型, 迭代模型完成智慧采矿系统“数字多胞胎”的最后一环智能引导.

该监管系统支持单车控制、双车作业控制、集群控制, 同时会接收监管系统的危险警报提醒, 并结合报警情况给出提示, 在人为控制失误时采用半自动接管, 防止危险后果发生.

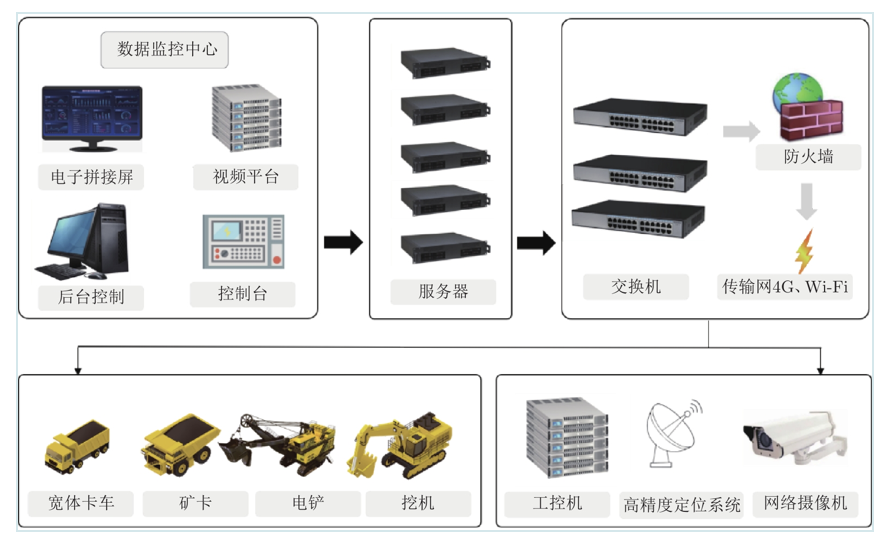

2.9 通信系统

矿区的通信是上述八个子系统相互数据传输以及整体矿山智能操作系统正常运行的前提. 通信包括了车与车(路)的通信和车与控制中心的信息交互.

车间的通信用于单车感知决策前的信息补充. 矿区是高危多变场景, 只是用传感器仍然不能保证完全的安全有效. 车间通信可以实时发送己方车辆的定位、速度等信息, 让对方车辆可以获得在传感器感受范围外的车辆信息. 车间信息交互可以协助共同做出决策, 防止发生安全事故. 车辆与控制平台的通信涉及上行通信和下行通信. 设备不仅可以将车辆的自身信息和感受到的外界信息传输到控制中心, 也可以接受来自控制平台的指令或者是人为操控的指令.

由于矿区往往处于低温多风扬尘以及辐射影响的区域, 极端的环境对于矿区的通信平台提出了极为严格的要求. 因此使用的矿区5G技术要无死角全覆盖矿区, 频段受环境影响小, 有绕射能力以绕过矿区地形和特种机械的干扰, 同时满足传输速率.

2.10 控制平台与计算单元

远程控制平台是系统运行的硬件支持, 平台需要接受来自矿区的信息, 能够对矿山进行全天候、全方位的监测与管理. 这一工作可以半自动化或者全自动化由机器监控, 但同时可以配备专员监测矿山和维护平台, 综合保障无人矿山的安全生产. 远程控制平台不仅可以监控真实矿山场景, 也可以实时显示对应的虚拟矿山系统, 与实际矿山虚实对应、动态演化. 控制平台提供远程控制接口, 可以切换监控场景、人为推演模型、一人控制单车、一人控制多车、多人控制等操作, 全方位保障矿区车辆运行安全.

计算平台是整个框架的大脑, 有强大的数据运算和处理能力, 不仅可以完成深度学习及强化学习训练任务, 也可以高效地控制多台机械. 它支持数据迭代, 当新的数据或者是人的行为意识增加后可以自行推理演绎. 另外, 搭建矿区云数据存储器, 可以存储大量的矿区数据,既可以节约计算单元的存储空间又可以最大化保留记录的矿区数据, 用于后续的知识学习.

3. 平行智能采矿操作系统关键技术

露天矿智能采矿的关键技术包括: 平行矿山仿真建模技术、无人驾驶技术、矿区通信技术和协同作业技术.

3.1 平行矿山仿真建模技术

高精度三维地质模型是整个系统的基础. 为了实现平行矿山的描述智能, 需要仿真模型具有高精度、快速建模、动态实时修复等功能, 但受制于地质探测技术、智能体三维建模技术等技术瓶颈, 现有三维建模技术尚不能满足智能采掘要求. 故使用数字四胞胎中的描述智能进行系统仿真建模[60]. 与传统的数字双胞胎[65]不同, 实现描述智能需要根据人、机、料、法、环等各个要素, 构建基于平行智能的系统仿真系统, 其过程如下:

1)智能体建模. 包括单一智能体行为建模与多智能体组织行为建模. 在个体层次, 建模依据在系统中涉及到的智能体的功能和能力, 所考虑同类智能体的同质性或异质性以及对单一智能体的典型描述方法[66]. 多智能体组织层次建模的任务是构建个体之间的关系模型, 利用的工具主要是社会网络和复杂网络. 构建仿真系统定义的矿卡、宽体自卸车、挖机等单智能体, 以及由智慧单元、智慧系统和智慧总系统的多级系统组织, 实现煤场各智能体、系统、总系统的属性与行为特征的描述, 并最终完成平行矿山描述智能的构建.

2)生产资料建模. 对矿石生产过程中产生的煤炭、辅料、废石等材料进行建模, 模型细化到决策端可以根据材料的质地直接对其进行分类并处理.

3)矿山环境建模. 对无人矿山整体环境进行精细化建模. 建模过程首先要考虑各类地质信息数据并进行有效融合的高精度三维地质建模. 其核心技术难点是多种地质信息、工程信息的集成处理, 以及生产过程中揭露的地质信息与工程数据的实时获取及模型的动态更新. 随着三维建模技术的发展, BIM (Building information modeling)技术逐渐被引入煤矿设计生产过程中. 基于露天煤矿高精度三维地质模型将开采面智能技术BIM技术融合, 对采掘的工作面进行三维地质与工程建模, 将会进一步提高煤矿建设、生产的智能化水平, 由于平行信息融合技术的存在, 矿山环境模型可以是实时根据物理矿场开采面不同做出实时更新, 保证平行管控中心数据稳定性.

在智能矿山系统中, 矿山数据模型是实现矿山决策学习自我优化的关键, 同时也是数字四胞胎描述智能的另一种实现方式. 在物理世界中的决策系统可以根据以往发生的事件而做出决策, 即“吃一堑, 长一智”, 但在平行矿山数据模型构建技术的帮助下, 可以对以往的事故进行多次学习, 即“吃一堑, 长多智”, 实现智慧矿山操作系统的快速成长.

与平行仿真技术[67]不同, 矿山数据模型无需对矿山进行可视化操作, 只需通过平行矿山操作系统将矿山中所有要素抽离出来, 包括智慧单元与智慧单元, 智慧单元与智慧系统, 智慧系统与智慧系统的所有关联元素均抽离出来, 组成数字平行世界. 因为减少了可视化模型的构建, 所以相较于仿真模型, 数据模型构建需要极少的资源, 故在现有计算机算力的支持下, 可以同时建立多个平行数据模型, 即平行数据[68]对真实数据进行学习, 并获得所有结果中最好的, 真正实现平行系统对物理系统的引导与预测.

3.2 无人驾驶技术

矿区无人驾驶如图11所示, 包括定位、感知、规划、决策, 与城市场景的不同就是在于矿区的场景复杂性.

图 11 无人驾驶任务划分示意图

Fig. 11 The illustration of unmanned driving task partitioning

矿区感知任务中, 不同的矿区设备可能安装的传感器类型和型号大不相同, 总结起来主要有激光雷达、毫米波雷达、感光相机、超声波传感器、红外传感器等, 不同的传感器应用不同的处理算法, 其主要完成的感知任务包括路面及可行驶区域检测、动静态障碍物检测与跟踪[69-70]、目标识别[71]以及驾驶员状态监测[72-73]等. 在矿山环境下, 没有明显的道路标识线, 这与广为熟知的城市道路与快速路不同, 并且路面往往崎岖不平, 另外道路与矿山特征不明显. 遇到下雨天气, 矿区路面变得十分泥泞, 如何处理多变场景提供安全形势趋于给算法带来了巨大的挑战.

对于障碍物识别, 矿区场景单一, 如何增强模型泛化能力; 可见范围低时如何感知物体; 在剧烈抖动的场景下如何跟踪目标, 这都是在其他场景下难以遇到的问题. 矿山机械设备应用多种传感器对路面及可行驶区域进行检测. 对于目标检测与跟踪, 通过车间通信, 车路协同等方式检测出障碍物信息, 优化算法对动态障碍进行跟踪. 知识自动化的引入使得不同传感器捕获的大量数据都可以参与模型的训练, 智能预测目标, 其学习的结果可以适应于更为广泛的场景.

矿区的定位也与其他环境下的定位策略有所差异. 由于矿区的复杂地形和地磁干扰, 矿区应用的定位技术需要多种技术共同协作. 矿用设备的定位技术有: 航迹推算定位技术、无线电定位技术、地图匹配定位技术、视觉定位技术. 航迹推算定位技术使用惯性导航设备(Inertial measurement unit, IMU)在给定初始时位置的前提下, 通过累计角度偏移和位置偏移推算出车辆在不同时刻的具体位置坐标. 无线电定位技术是指利用无线电波的直线恒速传播特性, 通过卫星等设备提供相对某一坐标系下的位置. 其中全球定位系统即采用这种工作原理获得目标的位置信息, 该定位策略的问题是在信号弱的区域定位功能不准确或者缺失定位信息. 地图匹配定位技术是指预先获得地图信息, 利用设备上装载的图像采集系统实时获取设备周围的环境地图信息, 通过和预先存储的地图信息进行匹配, 来获取设备当前的位置信息.

矿山的定位系统会采用多种策略组合, 可采用基于差分定位—惯性导航定位系统(Real-time kinematic-inertial—navigation system, RTK-INS)和激光定位(Light detection and ranging—simultaneous localization and mapping, LIDAR-SLAM)的组合定位方案. 前者可以在空旷区域, GPS信号较好的情况下获得精确的定位, 而对于隧道或者低谷GPS信号较差区域, 可以使用配准的方式获取目标位置.

受益于平行系统仿真环境, 通过与深度学习和强化学习结合的决策算法不断地交互获得“端到端”决策[41, 58]. 实验证明深度强化学习有足够的能力完成智慧矿山决策功能, 智慧矿山决策问题类似于单智能体的任务分配和调度问题, 强化学习通过多次迭代获得最优解, 利用Q-learning算法, 使多智能体之间处在一个松耦合的分布式环境中, 从而解决智慧矿山智能体的调度问题, 极大地减少交通拥堵提高智慧系统之间配合的效率.

3.3 矿山网络通信

矿山地域广阔, 环境恶劣, 需要合理地设计和选择通信设备和通信方式, 保证信息传输的安全性、可靠性. 平行矿山的网络通信包括矿区设备与控制中心之间的通信和矿区设备之间的通信. 在矿区设备交互中, 远距离Wi-Fi传输通信设备分别安装在矿区道路两侧、挖掘机、矿卡上. 为了解决矿区存在的上述问题, 可以尝试部署多通信系统、加大频带和带宽等用来增强通信系统的可靠性, 提高系统的抗干扰能力. 在矿区车辆与控制中心通信中采用矿区5G技术, 保证控制中心的指令可以实时且准确地下发到每台矿区车辆, 同时车辆的动态属性和状态可以及时被控制台获取. 当通信断开时, 系统能够及时向控制中心发出告警以通知管理员, 车辆设备停止运行以确保安全.

3.4 协同一致性技术

协同一致性包括虚拟矿山和真实矿山在时空的一致和多车协同作业的协同一致. 在建立虚拟场景后, 如何精确地在虚拟场景中量化矿区的变化是核心问题, 例如一段时间后真实运输矿产的体量与虚拟空间是否一致, 当产生较大的偏差时会导致预估的开采策略发生偏移, 最终导致生产作业效率低下甚至影响企业业绩.

因此, 需要显示场景的传感器有效且包括多个环节的测量, 保障采矿中的每一个环节精确. 同时还设计包含矫正功能的采矿设备, 当传感器获得的数据与预估作业结果不符时, 及时调整采矿设备姿态和后续工作步骤. 虚拟空间中的给定策略, 能否在现实空间中实施, 取决于执行机构的准确度, 这些需要控制理论的相关知识作为基础.

协同作业一致是协同作业时步骤的一致, 无论是人工模拟空间还是现实场景, 都存在挖掘设备与运输设备的配合以完成矿物的装载. 以挖掘机和矿卡的协同作业为例, 在矿物挖掘和装载区域, 由于挖掘机在挖掘过程中的位置会不断发生变化, 矿卡从入场到停车等待装载的行驶路径需要不断进行规划. 在这个过程中, 不仅要求虚拟空间可以完成良好的路径规划, 并且在现实世界执行也能够准确无误.

4. 总结与展望

智慧矿山是当今矿区发展的重要方向, 然而机械自动化的矿区无法胜任全场景的智慧矿区任务. 本文提出这一问题的体系化方案, 并设计实现了面向平行矿山的智慧矿山操作系统IMOS. 此方案解决了矿区在迈向无人化智能化过程中遇到的问题, 包括实现高智慧程度的无人驾驶, 基于有限数据增强后的全面学习和可持续迭代优化智慧决策系统. 另外本文详细介绍了智慧操作系统的各个组成部分和功能实现, 并阐述了系统涉及的关键技术. 此系统方便迁移, 可以快速部署到矿区, 助力生产. 引入社会效益驱动的智慧矿山系统可以让整个矿区的管理与运营变得安全、可靠、高效、智能, 全矿区智能化不仅可以大幅降低人工成本、减少矿区安全事故, 更可以合理规划矿区, 节能减排, 增加企业效益. 在不远的将来, 智能化采矿流程必将更加成熟、安全、可靠、高效.

参考文献:

[1] | 王国法, 任怀伟, 庞义辉, 曹现刚, 赵国瑞, 陈洪月, 等. 煤矿智能化(初级阶段)技术体系研究与工程进展. 煤炭科学技术, 2020, 48(7): 1−27 |

[2] | 王国法, 徐亚军, 张金虎, 张坤, 马英, 陈洪月. 煤矿智能化开采新进展. 煤炭科学技术, 2021, 49(1): 1−10 Wang Guo-Fa, Xu Ya-Jun, Zhang Jing-Hu, Zhang Kun, Ma Ying, Chen Hong-Yue. New development of intelligent mining in coal mines. Coal Science and Technology, 2021, 49(1): 1−10 |

[3] | 张帆, 葛世荣, 李闯. 智慧矿山数字孪生技术研究综述. 煤炭科学技术, 2020, 48(7): 168−176 Zhang Fan, Ge Shi-Rong, Li Chuang. Research summary on digital twin technology for smart mines. Coal Science and Technology, 2020, 48(7): 168−176 |

[4] | 葛世荣, 张帆, 王世博, 王忠宾. 数字孪生智采工作面技术架构研究. 煤炭学报, 2020, 45(6): 1925−1936Ge Shi-Rong, Zhang Fan, Wang Shi-Bo, Wang Zhong-Bin. Digital twin for smart coal mining workface: Technological frame and construction. Journal of China Coal Society, 2020, 45(6): 1925−1936 |

[5] | 吴群英, 蒋林, 王国法, 叶鸥, 蒋泽军, 董立红, 等. 智慧矿山顶层架构设计及其关键技术. 煤炭科学技术, 2020, 48(7): 80−91 Wu Qun-Ying, Jiang Lin, Wang Guo-Fa, Ye Ou, Jiang Ze-Jun, Dong Li-Hong, et al. Top-level architecture design and key technologies of smart mine. Coal Science and Technology, 2020, 48(7): 80−91 |

[6] | Ren S L, Tao Z G, He M C, Pang S H, Li M N, Xu H T. Stability analysis of open-pit gold mine slopes and optimization of mining scheme in Inner Mongolia, China. Journal of Mountain Science, 2020, 17(12): 2997−3011 doi: 10.1007/s11629-020-6217-x |

[7] | Wang F-Y, Saridis G N. A coordination theory for intelligent machines. Automatica, 1990, 26(5): 833−844 doi: 10.1016/0005-1098(90)90001-X |

[8] | Wang F-Y, Kyriakopoulos K J, Tsolkas A, Saridis G N. A petri-net coordination model for an intelligent mobile robot. IEEE Transactions on Systems, Man, and Cybernetics, 1991, 21(4): 777−789 doi: 10.1109/21.108296 |

[9] | Schooley L C, Zeigler B P, Cellier F E, Wang F-Y. High-autonomy control of space resource processing plants. IEEE Control Systems Magazine, 1993, 13(3): 29−39 doi: 10.1109/37.214942 |

[10] | Lever P, Wang F-Y, Shi X B. An intelligent task control system for dynamic mining environments. AIME Transactions on Mining, Metallurgy and Exploration, 1994, 174(1): 165−174 |

[11] | Wang F-Y. Shadow Systems: A New Concept for Nested and Embedded Co-Simulation for Intelligent Systems. University of Arizona, USA, 1994. |

[12] | Wang F-Y, Marefat M, Lever P J A, Schooley L. An intelligent robotic vehicle for Lunar/Martian applications. In: Proceedings of the 4th International Conference on Engineering, Construction, and Operations in Space. Albuquerque, NM, 1994. |

[13] | Lever P J A, Wang F-Y, Chen D Q. A fuzzy control system for an automated mining excavator. In: Proceedings of the 1994 IEEE International Conference on Robotics and Automation. San Diego, CA, USA: IEEE, 1994. 3284−3289 |

[14] | Shi X B, Wang F-Y, Lever P J A. Experimental results of robotic excavation using fuzzy behavior control. Control Engineering Practice, 1996, 4(2): 145−152 doi: 10.1016/0967-0661(95)00220-0 |

[15] | Shi X B, Lever P J A, Wang F-Y. Fuzzy behavior integration and action fusion for robotic excavation. IEEE Transactions on Industrial Electronics, 1996, 43(3): 395−402 doi: 10.1109/41.499812 |

[16] | Wu L, Xu Y, Wang F-Y, Lin Y, Li P, Liu W. Supervised learning of longitudinal driving behavior for intelligent vehicles using Neuro-Fuzzy networks: Initial experimental results. International Journal of Intelligent Control and Systems, 1999, 3(4): 443−464 |

[17] | Wang F-Y, Huang Z Y, Chen D D, Lever P. Refinement and generation of decision rules through training and augmentation of neural networks. International Journal of Intelligent Control and Systems, 1998, 2(3): 329−360 |

[18] | Wang F-Y. ABCS: Agent-Based Control Systems, in SIE Working Paper. Tucson, AZ: Univ. Arizona, 1998. |

[19] | Wang F-Y. aDCS: Agent-Based Distributed Control Systems, Univ. Arizona, Tucson, AZ, PARCS Tech. Rep., 1999. |

[20] | Wu Q L, Wang F-Y, Lin Y T. A mobile-agent based distributed intelligent control system architecture for home automation. In: Proceedings of the 2001 IEEE International Conference on Systems, Man and Cybernetics. e-Systems and e-Man for Cybernetics in Cyberspace (Cat. No. 01CH37236). Tucson, AZ, USA: IEEE, 2001. 1648−1653 |

[21] | Wang F-Y. Agent-based control for fuzzy behavior programming in robotic excavation. IEEE Transactions on Fuzzy Systems, 2004, 12(4): 540−548 doi: 10.1109/TFUZZ.2004.832522 |

[22] | Wang F-Y. Agent-based control for networked traffic management systems. IEEE Intelligent Systems, 2005, 20(5): 92−96 doi: 10.1109/MIS.2005.80 |

[23] | Shi X B, Lever P J A, Wang F-Y. Autonomous Rock Excavation: Intelligent Control Techniques and Experimentation. River Edge, NJ, USA: World Scientific Publishing Co., 1998. |

[24] | Li L, Wang F-Y. Advanced Motion Control and Sensing for Intelligent Vehicles. Boston, MA, USA: Springer, 2007. |

[25] | 王飞跃. 平行系统方法与复杂系统的管理和控制. 控制与决策, 2004, 19(5): 485−489, 514 doi: 10.3321/j.issn:1001-0920.2004.05.002 Wang Fei-Yue. Parallel system methods for management and control of complex systems. Control and Decision, 2004, 19(5): 485−489, 514 doi: 10.3321/j.issn:1001-0920.2004.05.002 |

[26] | 王飞跃. 平行驾驶与平行矿山: 智慧矿业的系统智能基础. 青岛智能产业技术研究院报告, 2017. Wang Fei-Yue. Parallel Driving and Parallel Mining: Systems Intelligence for Smart Mining Industries. QAII Technical Report, 2017. |

[27] | 王飞跃. 关于复杂系统研究的计算理论与方法. 中国基础科学, 2004, 6(5): 3−10 doi: 10.3969/j.issn.1009-2412.2004.05.001 Wang Fei-Yue. Computational theory and method on complex system. China Basic Science, 2004, 6(5): 3−10 doi: 10.3969/j.issn.1009-2412.2004.05.001 |

[28] | 王飞跃. 人工社会、计算实验、平行系统——关于复杂社会经济系统计算研究的讨论. 复杂系统与复杂性科学, 2004, 1(4): 25−35 doi: 10.3969/j.issn.1672-3813.2004.04.002 Wang Fei-Yue. Artificial societies, computational experiments, and parallel systems: A discussion on computational theory of complex social-economic systems. Complex Systems and Complexity Science, 2004, 1(4): 25−35 doi: 10.3969/j.issn.1672-3813.2004.04.002 |

[29] | Wang F-Y. Parallel control and management for intelligent transportation systems: Concepts, architectures, and applications. IEEE Transactions on Intelligent Transportation Systems, 2010, 11(3): 630−638 doi: 10.1109/TITS.2010.2060218 |

[30] | 王飞跃. 系统软件化与系统工程5.0: 社会物理网络系统+平行系统+软件定义的系统. 复杂性与智能化, 2015, 10(3): 4−5 Wang Fei-Yue. Systems softwarization and systems 5.0: Cyber physical social systems + parallel systems + software defined systems. Complexity and Intelligence, 2015, 10(3): 4−5 |

[31] | Wang F-Y. The emergence of intelligent enterprises: From CPS to CPSS. IEEE Intelligent Systems, 2010, 25(4): 85−88 doi: 10.1109/MIS.2010.104 |

[32] | 熊刚, 王飞跃, 侯家琛, 董西松, 张家麟, 付满昌. 提高核电站安全可靠性的平行系统方法. 系统工程理论与实践, 2012, 32(5): 1018−1026 doi: 10.3969/j.issn.1000-6788.2012.05.014X iong Gang, Wang Fei-Yue, Hou Jia-Chen, Dong Xi-Song, Zhang Jia-Lin, Fu Man-Chang. To improve safety and reliability of nuclear power plant with parallel system method. Systems Engineering-Theory and Practice, 2012, 32(5): 1018−1026 doi: 10.3969/j.issn.1000-6788.2012.05.014 |

[33] | 王坤峰, 苟超, 王飞跃. 平行视觉: 基于ACP的智能视觉计算方法. 自动化学报, 2016, 42(10): 1490−1500 Wang Kun-Feng, Gou Chao, Wang Fei-Yue. Parallel vision: An ACP-based approach to intelligent vision computing. Acta Automatica Sinica, 2016, 42(10): 1490−1500 |

[34] | 杨柳青, 王飞跃, 张艳丽, 韩双双, 杨坚, 赵恺, 等. 基于ACP方法的城市平行停车系统. 指挥与控制学报, 2015, 1(4): 384−390 Yang Liu-Qing, Wang Fei-Yue, Zhang Yan-Li, Han Shuang-Shuang, Yang Jian, Zhao Kai, et al. The urban parallel parking system based on ACP approach. Journal of Command and Control, 2015, 1(4): 384−390 |

[35] | 王飞跃. 平行控制: 数据驱动的计算控制方法. 自动化学报, 2013, 39(4): 293−302Wang Fei-Yue. Parallel control: A method for data-driven and computational control. Acta Automatica Sinica, 2013, 39(4): 293−302 |

[36] | 袁勇, 王飞跃. 平行区块链: 概念、方法与内涵解析. 自动化学报, 2017, 43(10): 1703−1712 Yuan Yong, Wang Fei-Yue. Parallel blockchain: Concept, methods and issues. Acta Automatica Sinica, 2017, 43(10): 1703−1712 |

[37] | Gao Y Q, Wang F-Y, Sun W P, Dong X S, Liu X W, Li S S. A CDIO-based social manufacturing laboratory: Prototype for CPSS-based production processes. In: Proceedings of the 2016 Annual Conference and Exposition. New Orleans, LA, USA: ASEE, 2016. 1−11 |

[38] | Wang F-Y, Zheng N N, Cao D P, Martinez C M, Li L, Liu T. Parallel driving in CPSS: A unified approach for transport automation and vehicle intelligence. IEEE/CAA Journal of Automatica Sinica, 2017, 4(4): 577−587 doi: 10.1109/JAS.2017.7510598 |

[39] | 王飞跃, 汤淑明. 人工交通系统的基本思想与框架体系. 复杂系统与复杂性科学, 2004, 1(2): 52−59 doi: 10.3969/ j.issn. 1672-3813. 2004.02.008 Wang Fei-Yue, Tang Shu-Ming. Concepts and frameworks of artificial transportation systems. Complex Systems and Complexity Science, 2004, 1(2): 52−59 doi: 10.3969/j.issn.1672-3813.2004.02.008 |

[40] | Zheng X L, Zeng D, Li H Q, Wang F-Y. Analyzing open-source software systems as complex networks. Physica A: Statistical Mechanics and its Applications, 2008, 387(24): 6190−6200 doi: 10.1016/j.physa.2008.06.050 |

[41] | Li L, Wang X, Wang K F, Lin Y L, Xin J M, Chen L, et al. Parallel testing of vehicle intelligence via virtual-real interaction. Science Robotics, 2019, 4(28): eaaw4106 doi: 10.1126/scirobotics.aaw4106 |

[42] | Chen L, Wang Q, Lu X K, Cao D P, Wang F-Y. Learning driving models from parallel end-to-end driving data set. Proceedings of the IEEE, 2020, 108(2): 262−273 doi: 10.1109/JPROC.2019.2952735 |

[43] | 王飞跃, 王艳芬, 陈薏竹, 田永林, 齐红威, 王晓, 等. 联邦生态: 从联邦数据到联邦智能. 智能科学与技术学报, 2020, 2(4): 305−313 Wang Fei-Yue, Wang Yan-Fen, Chen Yi-Zhu, Tian Yong-Lin, Qi Hong-Wei, Wang Xiao, et al. Federated ecology: From federated data to federated intelligence. Chinese Journal of Intelligent Science and Technology, 2020, 2(4): 305−313 |

[44] | Li L, Lin Y L, Zheng N N, Wang F-Y. Parallel learning: A perspective and a framework. IEEE/CAA Journal of Automatica Sinica, 2017, 4(3): 389−395 doi: 10.1109/JAS.2017.7510493 |

[45] | Xing Y, Lv C, Wang H J, Cao D P, Velenis E, Wang F-Y. Driver activity recognition for intelligent vehicles: A deep learning approach. IEEE Transactions on Vehicular Technology, 2019, 68(6): 5379−5390 doi: 10.1109/TVT.2019.2908425 |

[46] | Lu J W, Wei Q L, Wang F-Y. Parallel control for optimal tracking via adaptive dynamic programming. IEEE/CAA Journal of Automatica Sinica, 2020, 7(6): 1662−1674 doi: 10.1109/JAS.2020.1003426 |

[47] | Wei Q L, Li H Y, Wang F-Y. Parallel control for continuous-time linear systems: A case study. IEEE/CAA Journal of Automatica Sinica, 2020, 7(4): 919−928 doi: 10.1109/JAS.2020.1003216 |

[48] | Wang F-Y, Zheng N N, Li L, Xin J M, Wang X, Xu L H, et al. China’s 12-year quest of autonomous vehicular intelligence: The intelligent vehicles future challenge program. IEEE Intelligent Transportation Systems Magazine, 2021, 13(2): 6−19 doi: 10.1109/MITS.2021.3058623 |

[49] | Chen L, Hu X M, Tang B, Cheng Y. Conditional DQN-based motion planning with fuzzy logic for autonomous driving. IEEE Transactions on Intelligent Transportation Systems, 2020, DOI: 10.1109/TITS.2020.3025671 |

[50] | Li J G, Zhan K. Intelligent mining technology for an underground metal mine based on unmanned equipment. Engineering, 2018, 4(3): 381−391 doi: 10.1016/j.eng.2018.05.013 |

[51] | Guo H X, Zhu K J, Ding C, Li L L. Intelligent optimization for project scheduling of the first mining face in coal mining. Expert Systems with Applications, 2010, 37(2): 1294−1301 doi: 10.1016/j.eswa.2009.06.025 |

[52] | Lilic N, Obradovic I, Cvjetic A. An intelligent hybrid system for surface coal mine safety analysis. Engineering Applications of Artificial Intelligence, 2010, 23(4): 453−462 doi: 10.1016/j.engappai.2010.01.025 |

[53] | Song D D, Ren Z H, Gu Y X. Design and implement of an intelligent coal mine monitoring system. In: Proceedings of the 8th International Conference on Electronic Measurement and Instruments. Xi' an, China: IEEE, 2007. 4-849−4-852 |

[54] | Zhang Z R, Liu G Q, Bai X S, Yang G L. Research on intelligent control of the dust in coal mining. Advanced Materials Research, 2012, 482-484: 1805−1808 doi: 10.4028/www.scientific.net/AMR.482-484.1805 |

[55] | Ghasemi E, Ataei M, Shahriar K. An intelligent approach to predict pillar sizing in designing room and pillar coal mines. International Journal of Rock Mechanics and Mining Sciences, 2014, 65: 86−95 doi: 10.1016/j.ijrmms.2013.11.009 |

[56] | Zhou T P. Application of data mining in coal mine safety decision system based on rough set. In: Proceedings of the 2012 International Conference on Intelligent Computing. Huangshan, China: Springer, 2012. 34−41 |

[57] | Wang D H, Shi Y N, Chen W B. Design of coal mining roof pressure monitoring system based on Labview. Applied Mechanics and Materials, 2014, 488−489: 1019−1022 doi: 10.4028/www.scientific.net/AMM.488-489.1019 |

[58] | Zhang Y H, Fu G H, Zhao Z G, Huang Z A, Li H C, Yang J X. Discussion on application of IOT technology in coal mine safety supervision. Procedia Engineering, 2012, 43: 233−237 doi: 10.1016/j.proeng.2012.08.040 |

[59] | Gao Y, Ai Y F, Tian B, Chen L, Wang J, Cao D P, et al. Parallel end-to-end autonomous mining: An IoT-oriented approach. IEEE Internet of Things Journal, 2020, 7(2): 1011−1023 doi: 10.1109/JIOT.2019.2948470 |

[60] | 刘腾, 王晓, 邢阳, 高玉, 田滨, 陈龙. 基于数字四胞胎的平行驾驶系统及应用. 智能科学与技术学报, 2019, 1(1): 40−51 doi: 10.11959/j.issn.2096-6652.201902Liu Teng, Wang Xiao, Xing Yang, Gao Yu, Tian Bin, Chen Long. Research on digital quadruplets in cyber-physical-social space-based parallel driving. Chinese Journal of Intelligent Science and Technology, 2019, 1(1): 40−51 doi: 10.11959/j.issn.2096-6652.201902 |

[61] | 杨超, 高玉, 艾云峰, 田滨, 陈龙, 王健, 等. 端对端平行无人矿山系统及其关键技术. 智能科学与技术学报, 2019, 1(3): 228−240 Yang Chao, Gao Yu, Ai Yun-Feng, Tian Bin, Chen Long, Wang Jian, et al. End-to-end parallel autonomous mining systems and key technologies. Chinese Journal of Intelligent Science and Technology, 2019, 1(3): 228−240 |

[62] | 王晓, 要婷婷, 韩双双, 曹东璞, 王飞跃. 平行车联网: 基于ACP的智能车辆网联管理与控制. 自动化学报, 2018, 44(8): 1391−1404Wang Xiao, Yao Ting-Ting, Han Shuang-Shuang, Cao Dong-Pu, Wang Fei-Yue. Parallel internet of vehicles: The ACP-based networked management and control for intelligent vehicles. Acta Automatica Sinica, 2018, 44(8): 1391−1404 |

[63] | Liu T, Wang H, Tian B, Ai Y F, Chen L. Parallel distance: A new paradigm of measurement for parallel driving. IEEE/CAA Journal of Automatica Sinica, 2020, 7(4): 1169−1178 doi: 10.1109/JAS.2019.1911633 |

[64] | Liu T, Tian B, Ai Y F, Wang F-Y. Parallel reinforcement learning-based energy efficiency improvement for a cyber-physical system. IEEE/CAA Journal of Automatica Sinica, 2020, 7(2): 617−626 |

[65] | 杨林瑶, 陈思远, 王晓, 张俊, 王成红. 数字孪生与平行系统: 发展现状、对比及展望. 自动化学报, 2019, 45(11): 2001−2031 Yang Lin-Yao, Chen Si-Yuan, Wang Xiao, Zhang Jun, Wang Cheng-Hong. Digital twins and parallel systems: State of the art, comparisons and prospect. Acta Automatica Sinica, 2019, 45(11): 2001−2031 |

[66] | 沈宇, 王晓, 韩双双, 陈龙, 王飞跃. 代理技术Agent在智能车辆与驾驶中的应用现状. 指挥与控制学报, 2019, 5(2): 87−98 doi: 10.3969/j.issn.2096-0204.2019.02.0087 Shen Yu, Wang Xiao, Han Shuang-Shuang, Chen Long, Wang Fei-Yue. Agent-based technology in intelligent vehicles and driving: State-of-the-art and prospect. Journal of Command and Control, 2019, 5(2): 87−98 doi: 10.3969/j.issn.2096-0204.2019.02.0087 |

[67] | 段伟. 平行仿真的内涵、发展与应用. 指挥与控制学报, 2019, 5(2): 82−86 doi: 10.3969/j.issn.2096-0204.2019.02.0082 Duan Wei. Parallel simulation: Motivation, concept and application. Journal of Command and Control, 2019, 5(2): 82−86 doi: 10.3969/j.issn.2096-0204.2019.02.0082 |

[68] | 刘昕, 王晓, 张卫山, 汪建基, 王飞跃. 平行数据: 从大数据到数据智能. 模式识别与人工智能, 2017, 30(8): 673−681 Liu Xin, Wang Xiao, Zhang Wei-Shan, Wang Jian-Ji, Wang Fei-Yue. Parallel data: From big data to data intelligence. Pattern Recognition and Artificial Intelligence, 2017, 30(8): 673−681 |

[69] | Chen L, Fan L, Xie G D, Huang K, Nuchter A. Moving-object detection from consecutive stereo pairs using slanted plane smoothing. IEEE Transactions on Intelligent Transportation Systems, 2017, 18(11): 3093−3102 doi: 10.1109/TITS.2017.2680538 |

[70] | Zhao Z Q, Zheng P, Xu S T, Wu X D. Object detection with deep learning: A review. IEEE Transactions on Neural Networks and Learning Systems, 2019, 30(11): 3212−3232 doi: 10.1109/TNNLS.2018.2876865 |

[71] | Chen L, Zhan W J, Tian W, He Y H, Zou Q. Deep integration: A multi-label architecture for road scene recognition. IEEE Transactions on Image Processing, 2019, 28(10): 4883−4898 doi: 10.1109/TIP.2019.2913079 |

[72] | Xing Y, Lv C, Wang H J, Wang H, Ai Y F, Cao D P, et al. Driver lane change intention inference for intelligent vehicles: Framework, survey, and challenges. IEEE Transactions on Vehicular Technology, 2019, 68(5): 4377−4390 doi: 10.1109/TVT.2019.2903299 |

[73] | Xing Y, Tian B, Lv C, Cao D P. A two-stage learning framework for driver lane change intention inference. IFAC-PapersOnLine, 2020, 53(5): 638−643 doi: 10.1016/j.ifacol.2021.04.204 |

https://blog.sciencenet.cn/blog-2374-1301608.html

上一篇:[转载]推进中国矿业智能化升级,愚公系统构建行业新壁垒

下一篇:[转载]《自动化学报》2021年47卷8期目录分享